Удаление металла с заготовки происходит в среде диэлектрика

за счет

микроразрядов, расплавляющих часть металла. По мере сближения

электрода-инструмента с заготовкой напряженность E электрического поля

возрастает обратно пропорционально расстоянию между электродами [1-5].

ЭЭО является бесконтактным методом обработки материала.При обработке электрод-инструментом находится на некотором расстоянии от заготовки. От величины межэлектродного зазора зависит точность изготовления. На формирование величины зазора влияет множество факторов.В настоящее время не в полной мере изучен вопрос формирования методики определения межэлектродного зазора.

Целью работы является литературныйанализ процесса формирования электродного зазора между заготовкой и инструментом.

Анализ экспериментальных исследований в области формирования межэлектродного зазора

Экспериментальное исследование, проведенное в работе [1-5], показало, чтона точность ЭЭО существенное влияние оказывают ее режимы. При проведении исследования авторы использовалиэлектрод-инструмент, выполненный из меди марки М1 по ГОСТу 859-2001, с диаметром рабочей части равной 8 мм. В процессе работы в заготовке прошивались отверстия на глубину 20 мм. В качестве контролируемых параметров выбраны диаметры электрода-инструмента и обработанного отверстия.

Анализ данных показал [1],что при увеличении энергии импульса до 0,1 Дж диаметры электрода и отверстия практически не изменяются. При последующем возрастании энергии импульса происходит резкое изменение диаметра отверстия. Данное явление объясняется тем, что с увеличением мощности импульса происходит изменение межэлектродного зазора между боковыми поверхностями электрода-инструмента и отверстия. В канал пробоя попадают продукты эрозии, что приводит к возникновению боковых разрядов, провоцирующих неконтролируемый дополнительный съем материала.

Увеличение диаметра электрода объясняется осаждением на его поверхности частиц уже обработанного металла, которые не успевают эвакуироваться из зоны обработки. Соответственно увеличение диаметра электрода-инструмента ведет к увеличению диаметра обработанного отверстия. Анализируя зависимость производительности обработки (Q) от энергии, видно, что при увеличении энергии Q возрастает. Однако при увеличении энергии импульса до значения 5 Дж происходит резкое падение Q. Данное явление объясняется тем, что в канале пробоя накапливается слишком большое количество электроэрозионного шлама, в результате чего полезная энергия тратится не на обработку заготовки, а на повторное взаимодействие с уже расплавленными частицами.

В результате исследования выявлено, что на точность обработки существенным образом влияют значения энергии импульса. При минимальных значенияхэнергии импульса обеспечивается максимальная точность, однако производительность обработки снижается, что недопустимо в современном производстве, так как увеличивается время обработки. Производительность обработки снижается из-за накопления в канале пробоя металлического шлама, следовательно, снижение объема продуктов эрозии в МЭЗ способствует повышению Q и обеспечивает стабильность размеров электрода-инструмента и обрабатываемого отверстия. При ЭЭО глубоких отверстий целесообразно осуществлять дополнительную подачу рабочей жидкости в межэлектродный зазор. С целью уменьшения налипания частиц расплавленного металла на электрод-инструмент необходимо увеличить период действия импульсов (ton). Увеличение частоты выхода электрода инструмента из зоны обработки позволит обеспечить более тщательную промывку рабочей зоны.

В работе [2] проведены эксперименты на ЭЭО машине с использованием электрода и заготовки, выполненных из разных материалов. Опыты показали, что скорость съема материала (α) для графитового материала выше, чем скорость съема по сравнению с медно-стальным материалом.

Анализ литературных данных показывает, что различные свойства материала для процесса ЭЭО дают разные значения скорости удаления материала. Приходим к выводу, что анализ моделирования должен учитывать свойства материала для электрода и детали, чтобы получить правильное значение α для точного прогнозирования скорости эрозии.

В работе [4] проведены исследования, согласно которым определяется зависимостьмежду величиной искрового зазора, длительностью импульса, напряжением и диэлектрическим давлением.

Измерения величины зазораосуществлялись с помощью высокого оптического микроскопа ZeissAxiotech под 100-кратным увеличением. Все измерения производились в трех различных по ширине пропила местах. Величину искрового зазора определяли следующим образом:

![]()

Ширину пропила брали из измерений, а диаметр проволоки=0.25 мм.

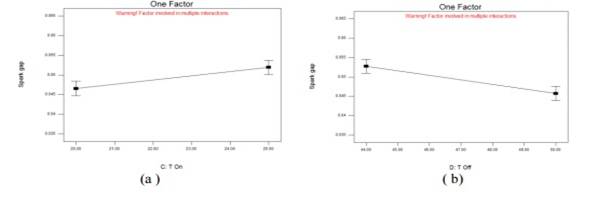

На рисунке 1 показано, как изменяется искровой зазор в зависимости от изменения параметров обработки.

Рис. 1. Взаимодействие различных факторов с искровым зазором

Рисунок 1а показывает, что искровой зазор увеличивается с увеличением длительности импульса. Рисунок 1b показывает, что искровой зазор уменьшается с уменьшением длительности импульса. На рисунке1с показан искровой зазор с диэлектрическим давлением при наименьшей и наибольшей длительности импульса. Рисунок 1d показывает эффект взаимодействия длительности импульсов на искровойзазор.

Из рисунка 1 видно, что минимальный искровой зазор может быть получен при следующих параметрах: длительность импульса=20(мкс), значение диэлектрического давления=15(кг*с/см2) и при напряжении 50(В).

Таким образом, авторами установлено [4], что длительность импульса, диэлектрическое давление и напряжение играют важную роль в формировании искрового зазора.

В работе [5] исследовано влияние напряжения, силы тока и длительности импульса на ЭЭО.

Установлено, что длительность импульса влияет на скорость съема материала, на скорость изнашивания инструмента и на точность обработки. При короткой длительности импульса возможно выполнение точной обработки с высокой скоростью удаления материала. При этом износ инструмента будет минимален.

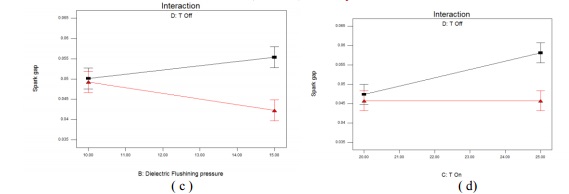

С увеличением напряжения скорость удаления материала и износ инструмента увеличиваются (рис.2).

Рис. 2. Скорость удаления материала и износ инструмента в зависимости от напряжения

Увеличение входного тока увеличивает скорость съема материала и скорость изнашивания материала (рис.3).

Рис.3. Скорость удаления материала и износ инструмента в зависимости от силы тока

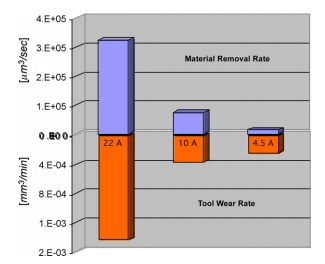

При увеличении как силы тока (рис.4а), так и напряжения (рис.4б) происходит увеличение межэлектродного зазора.

а) б)

Рис.4. Изменение межэлектродного зазора:

а) в зависимости от силы тока; б) в зависимости от напряжения

Анализ данной работы показал зависимости, позволяющие определить влияние режимных факторов на формирование зазора. Однако не в полной мере было рассмотрено влияниесвойств обрабатываемого материала на величину зазора.

Анализ теоретических исследований в области формирования межэлектродного зазора

В работе [3] показаны 2 метода моделирования микронеровностей: на плоскости и в объеме. Плоскостные модели наименее информативны, т.к. имеют меньше составляющих при расчете в отличие от объемных моделей.

Первая модель построена при условии, что диаметры лунок одинаковы, перекрытие лунок на базовом расстоянии постоянно, и лунки имеют сферическую форму. В данной модели размеры всех лунок на участке поверхности, где проводятся измерения шероховатости, одинаковы, что невозможно из-за разной концентрации шлама между электродами, неравномерности состава диэлектрической жидкости и материала электродов и т.д.

Вторая модель учитывает разные размеры получаемых лунок.

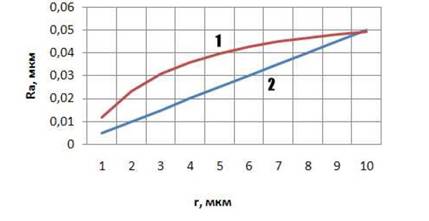

При расчете моделей получен график (рис.5), показывающий расхождение получаемых шероховатостей.

Рис. 5. График расхождения получаемых шероховатостей

Следует отметить, что расчетная объемная модель, учитывающая пространственное расположение лунок, их статистические размеры (радиусом до 30 мкм), позволяет рассчитывать параметры шероховатости, которые, в конечном счете, дает возможность прогнозировать долговечность формируемых зубчатых зацеплений.

Выводы

Из анализа экспериментальных данных показано, что на точность обработки существенным образом влияют значения энергии импульса. Установлено, что различные свойства материала для процесса ЭЭО дают разные значения скорости удаления материала, однако не в полной мере изучено влияние параметров самой заготовки и свойств электрода-инструмента на формирование зазора.

Анализ теоретических моделей показал, что не в полной мере изучено влияние свойств обрабатываемого материала и размеров заготовки на формирование показателей качества. Стоит отметить, что от высоты обрабатываемой заготовки будет зависеть производительность процесса. Повышенный износ электрода и образование шлама в зоне резания также не учитываются.

В ходе проведенного теоретического анализа влияния параметров электроэрозионной обработки на величину искрового зазора показано, что данный вопрос является актуальным и не изучен в полной мере. Необходимо провести исследования по изучению формирования величины межэлектродного зазора при обработке материалов с разными физико-механическими свойствами. Актуальным является исследование формирования межэлектродного зазора по всей высоте зоны резания, при обработке крупногабаритных заготовок.

Рецензенты:Беленький В.Я., д.т.н., профессор, декан МТФ ПНИПУ, г. Пермь;

Сиротенко Л.Д., д.т.н., профессор, ПНИПУ, г. Пермь.