Основными недостатками работы этих машин, как и при добыче каменного угля, являются:

– значительные объемы выхода мелких не обогащаемых классов разрушаемой массы и, как следствие, высокие удельные затраты энергии;

– недостаточная устойчивость технологического процесса;

– невозможность реализации избирательной обработки забоя и селективной выемки полезного ископаемого;

– чрезмерная концентрация реализуемой мощности на малом локальном по длине лавы участке приводит к повышению опасности работ в активной зоне движения выемочной машины, секций механизированной крепи и к физиологической перегрузке персонала.

Целью исследований является поиск и обоснование более эффективных способов отделения полезных ископаемых от массива выемочными органами горных машин с меньшим переизмельчением, удельным расходом энергии и пылеобразованием.

Метод исследований

В этой ситуации альтернативой роторным добычным машинам могут быть известные, но не получившие пока широкого применения, унифицированные выемочные модули [1,4,5]. Унифицированные выемочные модули (УВМ) обеспечивают энергосберегающую избирательную технологию отделения полезного ископаемого от массива с возможностью раздельной выемки полезного ископаемого и породы.

Унифицированные выемочные модули предназначены для компоновки комплексов фронтальных модульных (КФМ) для добычи полезных ископаемых (угля, калийной руды и др.) в длинных очистных забоях, с высокой интенсивностью горных работ, или в коротких забоях при отработке целиков или ограниченных по размеру некондиционных участков. Такие участки, прилегающие к зонам геологических нарушений или к границам шахтных полей, как правило, не отрабатываются и остаются в забалансовых запасах.

Известны работы по определению оптимальных параметров выемочных модулей для добычи угля, в то время как для добычи калиной руды таких работ практически нет.

Техническое решение

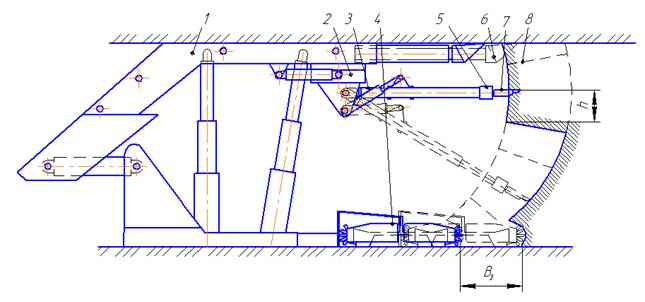

На рисунке 1 представлен предлагаемый УВМ для работы по калийной руде. Он состоит [2, 6] из опорной базы в виде секции механизированной крепи – 1, поворотной турели – 2, манипулятора – 3, конвейероструга – 4, поворотного устройства – 5, козырька со скалывателем – 6 и исполнительного органа – 7 статического или статико-динамического действия, в зависимости от крепости разрушаемого массива. В качестве опорной базы унифицированного выемочного модуля так же могут быть использованы конвейерный став или специальная база.

Рис. 1. Унифицированный выемочный модуль

Метод исследования

В отличие от угля, калийной руде свойственны меньшие анизотропия и трещиноватость, большая вязкость. Прочность калийной руды в 1,5÷2,0 раза больше, чем угля. Исходя из этих особенностей сформулированы требования к способу отделения калийной руды от массива и к исполнительному органу УВМ:

– процесс отделения стружки (скола) от массива под воздействием исполнительного органа должен формироваться образованием минимально необходимого количества магистральных трещин;

– для формирования магистральных трещин целесообразно использовать эффект «парности скола»;

– следует предусмотреть наличие на исполнительном органе специальных устройств, обеспечивающих разрушение блоков на части и исключающих выход негабаритов;

– способ внедрения в массив породоразрушающего инструмента должен соответствовать крепости разрушаемого массива: статический (резание, вдавливание) для слабых и средней крепости пород, ударный для крепких пород или комбинированный для пород средней и выше средней крепости.

Особенности конструкции

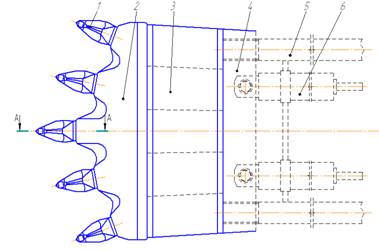

Исполнительный орган (рис.2) представляет собой рамную раздвижную конструкцию, установленную на поворотной турели, и содержит два силовых цилиндра – 6, две трубчатые направляющие – 5, соединительный блок – 4, блок ударников – 3 и скалывающую коронку – 2 с пятью съемными резцами-скалывателями – 1.

Рис.2. Исполнительный орган выемочного модуля

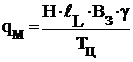

Схема расстановки резцов-скалывателей – ступенчатая с симметричным расположением резцов под углом к продольной оси коронки. Шаг расстановки резцов – t принят для обеспечения эффекта «парности скола» меньше оптимального:

![]() ,

,

где Кс – коэффициент уменьшения ширины скола, учитывает формирование скола единой магистральной трещиной, образуемой всеми резцами коронки; tопт – оптимальный шаг расстановки резцов для условий формирования последовательных срезов.

Режущие кромки резцов расположены в одной плоскости – плоскости резания P (рис.2) и имеют клиновидную форму, что обеспечивает при движении коронки формирование единой магистральной поверхности скола. Каждый резец оборудован клиновым по форме ребром – 7, предназначенным для разделения отделяемого блока на габаритные куски. Для разрушения крепких пород предусмотрена возможность установки съемного блока ударников – 3.

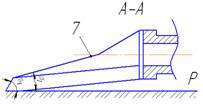

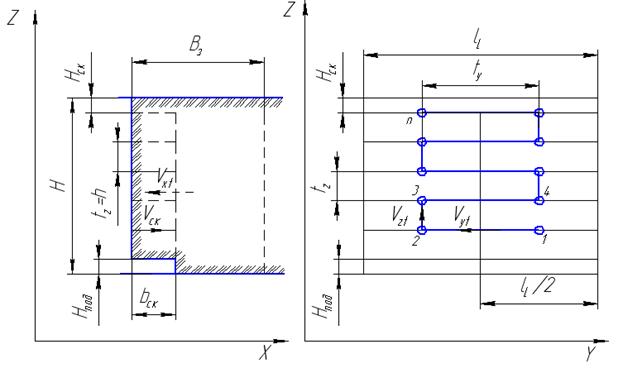

Известно более десяти технологических схем обработки забоя выемочными модулями [3]. С учетом прочностных свойств калийной руды (отсутствие явно выраженной слоистости, слойчатости и систем трещиноватостей в массиве) предлагается рассмотреть схему обработки забоя от почвы к кровле с одновременной обработкой двух вертикальных секторов (рис. 3), в которой lL – ширина локального забоя, равная шагу расстановки секций крепи в очистном забое, Н – высота локального забоя, равная мощности отрабатываемого пласта, Bз – ширина захвата равна шагу передвижки крепи, h – толщина скола. Ширина скола равна lL/2cosφ, где φ – угол поворота манипулятора относительно продольной оси модуля.

Последовательность выполняемых операций цикла при обработке забоя следующая: позиционирование исполнительного органа в точку 1, скол массива со скоростью Vск на глубину скола bск, возвращение в исходное положение со скоростью Vxt, перемещение в точку 2 со скоростью Vyt.

а) б)

Рис. 3.Схема движений исполнительного органа при обработке забоя за цикл

При обработке всего фронта локального забоя на глубину bск, операции скалывания и позиционирования повторяются 2mск раз, где mск – количество сколов по мощности забоя. Нижняя пачка пласта – Нпод подрубается и зачищается конвейеростругом, а завершается обработка забоя в каждом цикле скалыванием верхней пачки Hск козырьком-скалывателем – 6 секции механизированной крепи (рис.1).

Количество добываемой модулем руды за цикл будет равно: ![]() , где

, где ![]() –

плотность породы в массиве.

–

плотность породы в массиве.

Длительность цикла: ![]() , где ti – время i-той операции цикла.

, где ti – время i-той операции цикла.

Техническая производительность УВМ составит:

.

.

Техническая производительность фронтального модульного комплекса составит:

![]() ,

,

где Ко – коэффициент одновременности работы унифицированных модулей комплекса по выемке в очистном забое.

Результаты исследований

Отличительными особенностями процесса отделения полезного ископаемого от массива исполнительным органом УВМ являются:

– разрушение массива с открытой поверхности последовательными во времени единичными сколами толщиной h=0,1÷0,3 м из предварительно фиксированной позиции исполнительного органа;

– жесткая опорная база и гидравлический привод обеспечивают возможность передачи больших усилий на исполнительный орган при отделении породы от массива и саморегулирование его скорости выдвижения;

– поступательное движение исполнительного органа с малой средней скоростью резания 0,1÷0,5 м/c и возможность стопорных режимов, которые не являются для УВМ аварийным состоянием;

– избирательность отделения крупным сколом полезного ископаемого от массива по месту и направлению скалывания c учетом анизотропии прочностных свойств разрушаемого массива и возможность селективной выемки;

– низкие удельный расход энергии и энергонапряженность процесса отделения руды от массива в активной зоне выемки.

Основными отличительными особенностями технологического процесса выемки полезного ископаемого КФМ в очистном забое являются:

– одновременная фронтальная отработка лавы локальными забоями параллельными заходками;

– возможность эффективного использования КФМ как в коротких, так и в длинных очистных забоях;

– возможность обеспечения резервирования процесса выемки полезного ископаемого увеличением ширины локальных забоев, обрабатываемых УВМ, и, следовательно, повышения устойчивости технологического процесса в очистном забое в целом;

– возможность обеспечения заданного гранулометрического состава добываемой массы;

– обеспечение безопасной технологии ведения очистных работ из-за многократного снижения энергонапряженности процесса в активной зоне выемки.

Вывод

Из изложенного следует, что унифицированные выемочные модули могут эффективно использоваться в составе фронтальных комплексов для добычи полезного ископаемого как в длинных, так и коротких забоях, обеспечивая:

– избирательность обработки забоя и селективность выемки полезного ископаемого, снижение удельного расхода энергии и повышение гранулометрического состава добываемой массы;

– повышение производительности комплексов и степени извлечения полезного ископаемого из недр земли;

– снижение энергонапряженности процесса в активной зоне обработки забоя и повышение безопасности работ в комплексно-механизированных очистных забоях горных предприятий.

Рецензенты:Тимофеев И.П., профессор кафедры Машиностроения, Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Национальный минерально-сырьевой университет «Горный»», г. Санкт-Петербург;

Александров В.И., заведующий кафедрой Горных транспортных машин, Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Национальный минерально-сырьевой университет «Горный»», г. Санкт-Петербург.