Центробежно-струйные системы широко применяются на шахтах угольной и горнорудной промышленности. С их помощью чистятся технологические ёмкости: водосборники, приёмные колодцы водоотливных установок, зумпфы стволов, откуда вместе с водой выдаётся мягкая фракция породы, уголь и руда, ёмкости очистных сооружений [2].

Такие центробежно-струйные системы используются для повышения вакуумметрической высоты всасывания насосов, работающих с большими подачами.

Для повышения давления на входе в основной насос, можно было бы применить дополнительный насос с малым напором на выходе. Однако насосов таких на практике нет. Поэтому для согласования параметров входящего в насос потока с параметрами насоса часто используют струйный насос, образующий с центробежными насосами центробежно-струйную систему.

Цель исследования

Целью исследования является определение границ эффективного использования центробежно-струйных систем.

Материалы и методы исследования

Возможны две принципиально различные схемы подключения струйных насосов:

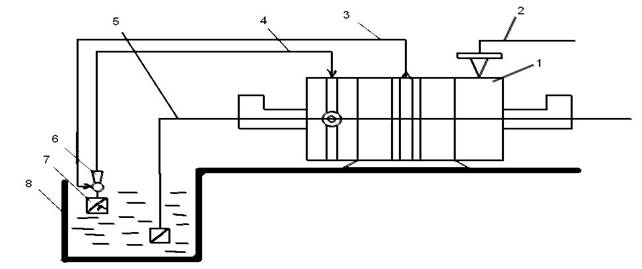

- непосредственно к основному насосу путём подключения к промежуточной ступени, от которой берётся рабочий поток воды, обеспечивающий необходимый напор в область высокого давления колеса для работы насоса в зоне промышленного использования (рис. 1, вариант 1) [6].

Рис.1. Схема центробежно-струйной системы с подачей напора в область высокого давления колеса первой ступени основного колеса первой ступени основного насоса (вариант 1).

I – ступени, работающие с отбором, II – ступени, работающие без отбора

1 – основной центробежный насос, 2 – напорный трубопровод основного насоса, 3 – трубопровод рабочей воды, 4 – напорный трубопровод струйного насоса, 5 – всасывающий трубопровод основного насоса, 6 – струйный насос, 7 – всасывающий трубопровод струйного насоса, 8 – водосборник.

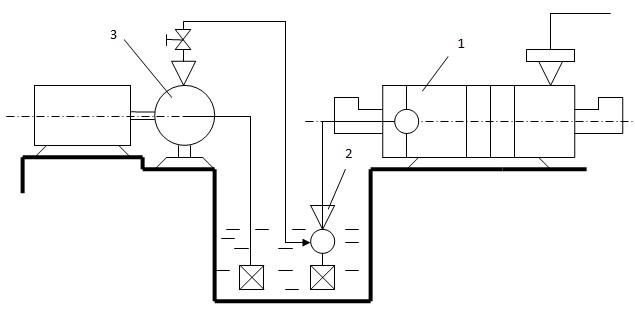

– к дополнительному насосу, питающему последовательно соединенный струйный насос (рис. 2, вариант 2) [1].

Рис. 2. Схема центробежно-струйной системы с дополнительным насосом (вариант 2).

1 – основной насос, 2 – струйный насос, 3 – дополнительный насосный агрегат

При этом необходимо иметь ввиду, что КПД струйного насоса рассчитывается по формуле [4]:

![]() , (1)

, (1)

где ![]() – КПД струйного насоса;

– КПД струйного насоса;

![]() – коэффициент напора, равный

– коэффициент напора, равный

![]() ,

,

где ![]() – напор струйного насоса,

– напор струйного насоса,

![]() – напор рабочего потока воды,

– напор рабочего потока воды,

![]() – коэффициент подачи, равный

– коэффициент подачи, равный

![]() ,

,

где ![]() – подача струйного насоса,

– подача струйного насоса,

![]() – расход потока рабочей жидкости.

– расход потока рабочей жидкости.

При этом используется энергия всего рабочего потока, создаваемого дополнительным насосом. А в сравниваемом варианте 1 часть потока отбирается на работу струйного насоса.

Выполним анализ энергетических показателей центробежно-струйных систем варианта 2 и наиболее экономичной системы варианта 1. При одинаковых потребных вакуумметрических высотах всасывания 5 м и начальной подачи обоих систем 340 м3/ч, КПД системы с промежуточным отбором будет:

![]() , ( 2 )

, ( 2 )

где ![]() ,

, ![]() – подача и напор центробежного насоса, работающего с отбором,

– подача и напор центробежного насоса, работающего с отбором,

![]() – мощность насоса,

– мощность насоса,

![]() и

и ![]() – напор и подача струйного насоса.

– напор и подача струйного насоса.

![]() и

и![]() – подача и напор рабочего потока жидкости [3].

– подача и напор рабочего потока жидкости [3].

Для сравнения приняты модернизированные насосы, у которых первая ступень развивает напор 10 м в оптимальном режиме.

Недостатками схемы варианта 2 являются капитальные затраты, которые необходимы на приобретение дополнительного оборудования:

- сухой подстанции, понижающей напряжение;

- пуско-силовой аппаратуры;

- аппаратуры автоматизации;

- дополнительного насосного агрегата, например, насоса ЦНС 60-40 с рамой и двигателем;

- труб, приёмного клапана, управляемой (пневматической или электрической) задвижки Ду 150;

- фундамента.

Принимаем насос ЦНС 60-40 200 с одним рабочим колесом и рабочими параметрами Q = 80 м3/ч, Н = 18 м, с некоторым запасом по напору, который снижается в процессе износа в период эксплуатации.

Параметры отбираемой жидкости центробежно-струйной системы выбираем такие, чтобы КПД струйного насоса был максимальным.

Значение коэффициента подачи при этом должно быть не ниже:

![]()

При этом КПД струйного насоса находится в пределах 0,34÷0,37 [4].

Применение варианта 1 и варианта 2 оказывает неравноценное действие на параметры основного насоса.

При отборе жидкости от промежуточной ступени параметры основного насоса снижаются.

Так, при отборе рабочего потока от третьей ступени величиной 20 м3/ч, подача расположенных до неё ступеней вырастет, напор насоса снизится, а, следовательно, снизится и подача водоотливной установки. Эту закономерность можно проследить на следующем примере.

Напорная характеристика насоса в рабочей части промышленного использования может быть описана уравнением [1]:

![]() ( 3 )

( 3 )

где Z – число рабочих колес;

![]() ,

,![]() – интерполяционные коэффициенты.

– интерполяционные коэффициенты.

Напорная характеристика трубопровода описывается уравнением:

![]() ( 4 )

( 4 )

Тогда подачу насоса определим решением уравнений 1 и 2:

![]() ;

;

откуда ![]() ( 5 )

( 5 )

При промежуточном отборе напорная характеристика насоса состоит из суммы напоров двух частей насоса:

- части I, работающей с отбором, напор которой будет равен:

![]() , ( 6 )

, ( 6 )

где ![]() – число ступеней, работающих с отбором;

– число ступеней, работающих с отбором;

- части II, работающей без отбора, напор которой будет равен:

![]() , ( 7 )

, ( 7 )

т.е.

![]() ( 8 )

( 8 )

Если основными насосами системы являются насосы типа ЦНС 300-120..600 (наиболее широко применяемые на угольных и горнорудных предприятиях), то интерполяционные коэффициенты будут равны: Но = 73, В = 1,5![]() 10-4.

10-4.

При суммировании ![]() - рабочей подачи насоса отбираемого потока

- рабочей подачи насоса отбираемого потока ![]() , напор

, напор ![]() - снижается на 3 м. Такой насос может быть модернизирован путём подрезки колеса первой ступени или изготовления специальной первой ступени, а его характеристика при 9 обычных остальных ступенях запишется следующим образом:

- снижается на 3 м. Такой насос может быть модернизирован путём подрезки колеса первой ступени или изготовления специальной первой ступени, а его характеристика при 9 обычных остальных ступенях запишется следующим образом:

![]() , (9)

, (9)

и при подаче 340 м3/ч составит ![]() 510 м.

510 м.

Напорный трубопровод примем с параметрами:

- геометрическая высота нагнетания – 490 м;

- сопротивление трубопровода а = 2,73![]() 10-4.

10-4.

Для схемы варианта 2 струйный насос, который питается от дополнительного насоса, выбираем наиболее полно отвечающий требованиям, изготавливаемый для работы в шахтных условиях насос типа ЦНС 60-40..200, с напором на 1 колесо, равным 20 м.

Высота всасывания основного насоса типа ЦНС 300-120..600 при подаче 340 м3/ч составляет 3,5 м, а, следовательно, недостающий до 5 м напор в 1,5 м необходимо создать струйным наосом, питающимся от дополнительного насоса.

При подаче дополнительного насоса 80 м3/ч, его напор для работы струйного насоса в требуемом режиме достаточен в 18 м, поэтому для работы в системе принимаем указанный выше насос с одним рабочим колесом. Напор системы при этом возрастёт на 1,5 м.

Для системы, выполненной по первому варианту, струйный насос должен подать гидравлическую энергию, достаточную для перевода колеса первой ступени, развивающей напор в 9,3 м при подаче 340 м3/ч, в режиме 300 м3/ч с напором 10 м. Параметрами, обеспечивающими этот режим, будут отбор потока, равный 14 м3/ч с напором 120 м, что обеспечивается при отборе от 3 ступени насоса ЦНС 300-120..600.

Сравнивая мощности, затрачиваемые насосами, путём отношения их величин

![]() ; (10)

; (10)

Находим, что ![]() =1,8. Таким образом, схема 2 почти в 2 раза экономичнее и позволяет сэкономить в год 58 400 кВт

=1,8. Таким образом, схема 2 почти в 2 раза экономичнее и позволяет сэкономить в год 58 400 кВт![]() ч электроэнергии. Однако на её реализацию потребуется до 700 тыс. руб., что может окупиться только через 3–4 года.

ч электроэнергии. Однако на её реализацию потребуется до 700 тыс. руб., что может окупиться только через 3–4 года.

Для потребной величины допустимой вакуумметрической высоты всасывания и напоры различаются незначительно, но для больших высот всасывания она достигает значительной величины.

Результаты исследования

Из проведенного анализа можно сделать вывод, что, несмотря на высокие капитальные расходы на реализацию схемы варианта 2, она более предпочтительна при высоких притоках водоотливных установок, так как струйный насос в этом случае повышает подачу.

Недостатком центробежно-струйной системы, выполненной по варианту 1, является ограниченность её применения. Она может применяться лишь в пределах допустимых вакуумметрических высот всасывания, максимальное значение которых не превышает 7 м, тогда как система, выполненная по варианту 2, не имеет ограничений.

Рецензенты:

Пастухов А.Г., д.т.н., профессор, зав. кафедрой ТМиКМ, ФГБОУ ВПО Белгородский ГАУ, г. Белгород;

Кобелев Н.С., д.т.н., профессор, зав. кафедрой «Теплогазоводоснабжение», ФГБОУ ВПО «Юго-Западный государственный университет», г. Курск.