Балансировка тормозных барабанов автомобилей является обязательной операцией и предназначена для устранения вибраций. Обычно операции устранения дисбаланса тормозных барабанов выполняются путем ручного набора, укладки и приварки разновесов. Балансировка тормозных барабанов автомобилей является необходимым заключительным звеном при их изготовлении. Обычно приварка балансировочных разновесов (грузиков) к тормозному барабану осуществляется ручной электросваркой. При устранении дисбаланса сварщик по показаниям табло набирает необходимый набор разновесов из тар, берет их в руки и раскладывает по ободу тормозного барабана. Затем берет в руки сварочную горелку и приваривает. В данном технологическом процессе есть несколько отрицательных сторон. Во-первых, процесс приварки балансировочных разновесов сопровождается выделением большого количества тепла, ультрафиолетового излучения и вредных для здоровья человека газов. Во-вторых, большую роль в выполнении техпроцесса имеет человеческий фактор. Рабочий устает, допускает ошибки, на качество работы влияет большое количество чисто человеческих факторов, таких как усталость, незаинтересованность в качестве выполнения операции. Также отсутствует возможность поставить на операцию рабочего без опыта. Скорость выполнения операции постоянно меняется. Повышается процент брака и может не выполняться план на смену. На автозаводе Фольксваген процесс выбора и приварки балансировочных грузиков полностью автоматизирован. В новом технологическом процессе работу, выполнявшуюся раннее сварщиком, выполняет новый узел: устройство набора и установки разновесов, а также сварочный робот.

Последовательность операций автоматического выбора и приварки балансировочных грузиков выглядит следующим образом.

а) После балансировки балансируемый барабан (допустимый дисбаланс 0,1 Нм) передается на рабочее место сварки в автоматическом цикле.

б) Тормозной барабан устанавливается в удобное для сварки положение. Барабан становится в вертикальное положение в автоматическом цикле.

в) Отсчитываются балансировочные разновесы из отсеков бункера в различных сочетаниях по сигналам светового табло балансировочного станка. Разновесы 60, 90, 180 грамм отсчитываются в автоматическом цикле.

г) Балансировочные разновесы укладываются по диаметру барабана в автоматическом цикле.

д) Разновесы привариваются к барабану электродуговой сваркой в среде СО2 электрозаклепочным швом согласно инструкции, по Ø 15 мм (по стандарту ГОСТ14776-79-УП-Н5 , допускается вогнутость шва до 2мм) и по необходимости другими типами швов по ГОСТ 14771-76 -УП в различных сочетаниях в автоматическом цикле.

е) Опускание барабана для транспортировки производится в автоматическом режиме в горизонтальную позицию.

ж) Отправка отбалансированного тормозного барабана на следующую позицию происходит в автоматическом режиме.

Описание устройства для набора и установки разновесов. Разновесы находятся в таре, распределены по соответствующим отсекам. Внизу тары не имеется днища, а устанавливается толкатель. Толкатель выдвигается вперед на роликах, двигаясь по направляющим роликов, выталкивая соответствующий груз из тары. Доходя до конечной точки направляющих роликов, груз выходит за пределы тары, и следующий по порядку груз падает с тары на его место, тем самым не давая первому вернуться в тару при движении толкателя в обратном направлении. Далее груз падает в каретку. Толкатели разновесов приводятся в действие пневмоцилиндрами.

Установка на обод производится максимально в трех зонах, поэтому каретка имеет три секции, в которые поочередно накладываются грузики, каретка движется на роликах, которые двигаются по направляющим. Каретка приводится в движение двумя пневмоцилиндрами. Когда оба пневмоцилиндра втянуты, каретка находится в крайнем левом положении и грузы падают в правую секцию. Когда первый пневмоцилиндр втянут, а второй вытянут каретка перемещается в среднее положение, разновесы падают в среднюю секцию каретки. Если оба пневмоцилиндра каретки вытянуты, каретка находится в крайнем правом положении, и грузы падают в левую секцию каретки.

Когда необходимый набор грузиков помещен в каретку, контейнер, а вместе с ним и каретка с направляющими и пневмоцилиндры каретки выдвигаются вперед. Контейнер движется на роликах по направляющим. Контейнер приводится в действие/движение пневмоцилиндром. Когда контейнер с необходимым набором разновесов выдвинут вперед, их необходимо взять из контейнера, для этой цели используется манипулятор, состоящий из пневмоцилиндра с захватным устройством.

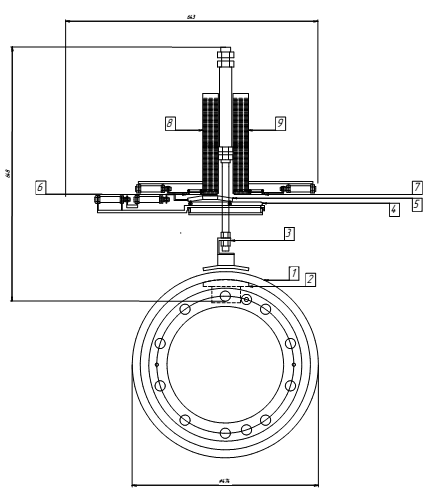

Захватное устройство представляет электромагнит и переходную пластину. Манипулятор захватывает требуемый набор разновесов, контейнер задвигается в исходное положение. Затем манипулятор опускает грузы на обод тормозного барабана. Разновесы должны быть зафиксированы на тормозном барабане – для этой цели применен электромагнит, который при помощи пневмоцилиндра заводится во внутреннюю полость тормозного барабана и, включаясь, притягивает разновесы к барабану до окончания процесса сварки, во избежание их перемещения. Когда разновесы зафиксированы на барабане, электромагнит манипулятора отключается, и манипулятор поднимается в исходное положение. Схема механизма набора грузиков приведена на рисунке 1.

Рис.1. Механизм набора грузиков:1 – тормозной барабан,2 – фиксатор балансировочных грузиков,3 –манипулятор, 4 – каретка, 5 – контейнер, 6 – толкатель маленьких грузиков,7 – толкатель больших грузиков, 8 – тара с маленькими грузиками, 9 – тара с большими грузиками

Для выполнения приварки грузиков используется промышленный робот KUKA KR5ARC, который характеризуется компактностью и эффективностью, имеет шесть степеней свободы и способен работать с загрузкой до 5 кг при большом рабочем пространстве (1412 мм). Универсальный манипулятор KR 5ARC от компании KUKA Robotics обладает высокой характеристикой позиционной повторяемости (0,04 мм) используется для автоматической приварки грузиков и предназначен преимущественно для сварки в среде защитных газов. Используется сварочный аппарат для сварки MIG-MAG/сварки под флюсом/пайки с микропроцессорным управлением, с внешним устройством подачи проволоки на 4 ролика (6 степеней свободы). Обеспечивается выбор между 2-, 4-тактным режимами работы или режимом сварки точками в зависимости от свариваемого материала, термозащита, защита от перегрузок тока, повышенного и пониженного напряжения, отсутствия фазы и автоматический тест-контроль всех функций при запуске.

Система управления состоит из контроллера, входного модуля и выходного модуля. Сигналы с датчиков поступают на входной модуль, обрабатываются в процессорном модуле, и в соответствии с программой через выходной модуль передаются сигналы на исполнительные механизмы. Сигналы от датчиков поступают в модули дискретного ввода CJ1W-ID211. Сигналы от датчиков контролируемых параметров сначала проходят через MUB, где происходит преобразование сигнала тока 20 мА в сигнал напряжения 1-5 В. Затем сигнал поступает на мультиплексорный модуль ввода ААМ 12T.

В модулях ввода сигналы масштабируются и по шине RIO передаются в процессоры станции управления участком. Процессоры обрабатывают сигналы по алгоритму, заданному в соответствии с технологической схемой управления. Для регулируемых параметров в процессоре рассчитывается величина управляющего воздействия, которая после проверки на пределы передается в модуль вывода CJ1W-OD211, затем на исполнительные механизмы.

Для обеспечения синхронности работы системы управления необходимо разработана циклограмма её работы. Циклограмма позволяет детализировать работу агрегатов при срабатывании определённых датчиков в различные моменты времени. Когда тормозной барабан поступает на секцию конвейера-загрузки, срабатывает датчик наличия, привод конвейера включается, конвейер перемещает тормозной барабан в зону подъема тормозного барабана. Тогда срабатывает датчик наличия, поступает сигнал на высший уровень, и конвейер останавливается, считываются сигналы с измерительного устройства балансировочной установки. Если имеется сигнал «Тормозной барабан в допуске», подъемное устройство не срабатывает, срабатывает датчик наличия и привод конвейера включается. Конвейер перемещает тормозной барабан в зону разгрузки, срабатывает датчик наличия, поступает сигнал на высший уровень и конвейер останавливается.

Включается привод конвейера разгрузки, конвейер перемещает тормозной барабан в зону разгрузки, в соответствии с сигналами выбирается нужное количество грузов. Далее осуществляется подъем передней, затем задней колонн механизма подъема барабана.

Контейнер занимает среднее, крайнее левое или крайне правое положение в зависимости от расстановки разновесов в зависимости от величины дисбаланса. Проверяется наличие грузов в таре. Пневмоцилиндры толкателя малых и больших грузов вытягиваются, выталкивая грузы из тары, и втягиваются, захватывая следующий. Цикл повторяется 1 или 2 раза в соответствии с необходимым количеством разновесов. Цикл повторяется 1, 2, 4 или 8 раз в соответствии с необходимым количеством грузиков. Контейнер занимает среднее положение для захвата грузов захватным устройством манипулятора.

Пневмоцилиндр каретки выдвигается вперед в позицию захвата разновесов манипулятором, включается электромагнит захватного устройства. Пневмоцилиндр каретки выдвигается назад в исходное положение. Манипулятор опускается вниз до тормозного барабана. Пневмоцилиндр фиксирующего устройства выдвигается вперед, включается электромагнит фиксирующего устройства, электромагнит захватного устройства отключается, манипулятор поднимается в исходное положение. Сварочный робот подводит сварочную горелку в зону приварки и приваривает балансировочные разновесы. По окончании процесса сварки робот выдает сигнал «Приварка грузов окончена». Выключается электромагнит фиксирующего устройства, пневмоцилиндр фиксирующего устройства выдвигается назад. Далее осуществляется опускание задней, а затем передней колонн механизма подъема барабана.

Срабатывает датчик наличия, привод конвейера включается, конвейер перемещает тормозной барабан в зону разгрузки. Срабатывает датчик наличия, поступает сигнал на высший уровень и конвейер останавливается. Далее цикл запускается заново.

Для приведения в действие команд контроллера имеются исполнительные устройства, обладающие устойчивостью, управляемостью и достаточным быстродействием. Работа устройств набора разновесов, подъема барабана осуществляется при помощи пневмоцилиндров. Воздух в полость цилиндра попадает при помощи электромагнитного клапана, который в свою очередь управляется контроллером через реле. Управление катушками электромагнитных клапанов осуществляется с помощью реле, включенных последовательно с катушкой. Питание катушек электромагнитных клапанов осуществляется напряжением 220В переменного тока. Ток в катушке 250 мА.

Захватное устройство манипулятора представляет собой электромагнит, управляемый контроллером через реле. В устройстве набора разновесов всю работу выполняют пневмоцилиндры и два электромагнита.

Рецензенты:

Булычёв В.В., д.т.н., доцент, декан конструкторско-механического факультета, профессор кафедры «Технология сварки» Калужского филиала ФГБОУ ВПО «Московский государственный технический университет имени Н.Э. Баумана», г. Калуга;

Корнюшин Ю.П., д.т.н., профессор, заведующий кафедрой «Системы автоматического управления» Калужского филиала ФГБОУ ВПО «Московский государственный технический университет имени Н.Э. Баумана», г. Калуга.