Разработка новых материалов и технологий их получения и обработки в настоящее время включена в перечень критических технологий, обеспечивающих основы экономической мощи и обороноспособности государства. Одним из приоритетных направлений развития современного материаловедения являются наноматериалы и нанотехнологии, так как получение материалов с наноструктурой позволяет повысить свойства уже используемых материалов и создавать новые с улучшенными свойствами.

Спекание - это важный технологический процесс порошковой металлургии при котором в основном и происходит получение требуемых свойств материала. Процессы происходящие при спекании имеют решающее значение при формировании структуры и свойств. Плазменно-искровое спекание (SPS) – новая технология спекания высококачественных материалов за короткое время путем обеспечения искровых разрядов между спекаемыми частицами порошка приложением электрической энергии и высокого давления при спекании с сохранением нанокристаллической структуры спеченных объемных компактов [1].

Цель работы – исследовать диффузионные процессы в порошковых системах «Fe – Ni» при спекании в α- и γ-областях при обычном и плазменно-искровом спекании.

Методики исследования. Образцы для исследований диффузии в системе железо-никель готовились с использованием порошков железа распыленного ПЖРВ 2.200.28 с размерами частиц 100 – 200 мкм; никеля карбонильного ПНК УТ – 3 с размерами частиц 3 – 5 мкм; нанодисперсного никеля, восстановленного из соли (NiNО3)2∙6H2O (размер частиц 40 – 60 нм); нанодисперсного железа, восстановленного из соли FeCl3·6H2O (размер частиц 40 – 60 нм) [1]. Диффузионные пары прессовали при давлении 600 МПа. Спекание проводилось при температурах 800, 900, 1100 °С, втечение 1-12 часов в водороде. Для изготовления диффузионных пар в системах порошков «железо-никель» использовали установку искрового плазменного спекания Dr. Synter SPS-1050b в атмосфере аргона при температурах 800-900 °С и давлении 30 МПа с выдержкой 5 мин. После плазменно-искрового спекания часть образцов допекали в вакуумной печи при температурах 900 и 1100 °С, 1 час. Коэффициенты диффузии вычисляли по методу Матано-Больцмана [4]. Шлифы диффузионных пар травили в нитале и измеряли микротвердость перпендикулярно границе раздела фаз на приборе ПМТ-3 при нагрузке 0,05 кг. Концентрацию железа и никеля в диффузионных парах определяли методом энергодисперсионного анализа на электронном микроскопе Karl Zaiss с приставкой INCA и методом микрорентгеноспектрального анализа на МАР-3. Вычисление энергии активации спекания производили по формуле [2]:

![]() ,

,

Где Т1 и Т2 – температуры спекания, ∆ρ1 и ∆ρ2 – усадка после спекания при температурах Т1 и Т2, R – газовая постоянная.

Результаты исследования.

1. Система порошков «Fe распыленное – Ni карбонильный», 900 °С, 1100 °С

Ширина диффузионной зоны, определенная по микротвердости, после спекания составляла при 900 °С 350 мкм, а по распределению концентрации никеля - около 100 мкм, табл. 1.

Таблица 1

Ширина диффузионной зоны систем «Fe (200 мкм) – Ni (5 мкм)», «Fe (200 мкм) – Ni (0,05 мкм)» после спекания при 900 и 1100 °С, τ = 1 ч, водород

|

Ширина диффузионной зоны |

По микротвердости |

По МРСА |

||

|

900°С |

1100°С |

900°С |

1100°С |

|

|

Fe (200 мкм) – Ni (5 мкм) |

350 мкм |

350 мкм |

100 мкм |

140 мкм |

|

Fe (200 мкм) – Ni (0,05 мкм) |

400 мкм |

500 мкм |

220 мкм |

240 мкм |

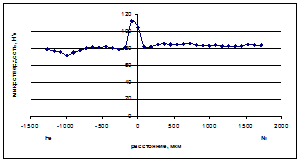

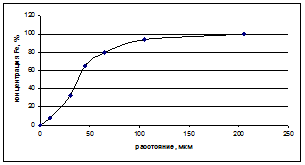

При увеличении температуры спекания до 1100 °С в диффузионных парах Fe – Ni величина диффузионной зоны возросла до 350 мкм. В центре диффузионной зоны обнаружено резкое увеличение микротвердости, рис.1, связанное с образованием твердых растворов [5], и увеличение ширины диффузионной зоны (рис. 2), определенной по концентрации никеля.

|

|

|

|

Рисунок. 1. Микротвердость в диффузионной зоне диффузионной пары «Fe распыленное (200 мкм) – Ni карбонильный (5 мкм)», спекание 1100°С, 1 ч |

Рисунок. 2. Распределение железа в диффузионной зоне диффузионной пары «Fe распыленное (200 мкм) – Ni карбонильный (5 мкм)», спекание 1100°С, 1 ч |

2. Система «Fe распыленное – Ni восстановленный», 900 °С, 1100 °С

Использование наноразмерного порошка никеля в диффузионной паре системы порошков «Fe распыленное (200 мкм) – Ni восстановленный (0,05 мкм)», спеченной при температуре 900°С в течение 1 часа, приводит к более равномерному распределению легирующего элемента и увеличению диффузионного слоя, как по данным измерения микротвердости, так и по данным микрорентгеноспектрального анализа (МРСА). С увеличением температуры спекания до 1100 °С ширина диффузионной зоны увеличивается от 350 до 500 мкм по данным измерения микротвердости, табл. 1, и от 220 до 240 мкм по данным МРСА.

3. Вычисление коэффициентов диффузии (D) и энергии активации (Q)

Анализ полученных экспериментальных данных (таблица 1) показал, что ширина диффузионной зоны увеличивается, с увеличением температуры спекания диффузионных пар и увеличением дисперсности спекаемых образцов. Так, сравнивая систему «Fe распыленное (200 мкм) – Ni карбонильный (5 мкм)» при различных температурах, времени и среды спекания, можно сделать вывод, что при 900 °С и 1100 °С по данным микротвердости ширина диффузионной зоны не меняется. Вычисленный коэффициент диффузии при температурах 900 и 1100 °С в системе с нанодисперсным никелем был в 2-3 раза выше, чем в системе с карбонильным никелем во всем интервале концентраций железа, табл. 2. Однако, по абсолютной величине коэффициент диффузии при концентрации железа более 20 % при 900 °С выше, чем при 1100 °С, что согласуется с данными [4] для литых металлов (коэффициент диффузии в a-железе больше примерно в 3 раза, чем в g-железе), табл. 2. В интервале концентраций железа 0-2 % значения коэффициентов диффузии были незначительны и мало различались для обеих температур и систем.

Таблица 2

Зависимость D и Q от концентрации легирующего элемента после при спекания при 900 и 1100 °С в водороде, 1 час

|

Концентрация железа, % |

Коэффициент диффузии, D*10 10 см2/с |

|||

|

Fe распыленное (200 мкм) – Ni карбонильный (5 мкм) |

Fe распыленное (200 мкм) – Ni восстановленный (0,05 мкм) |

|||

|

900 °С |

1100 °С |

900 °С |

1100 °С |

|

|

4 |

1,39 |

2,50 |

1,58 |

2,48 |

|

30 |

3,5 |

3,0 |

6,0 |

3,5 |

|

65 |

4,8 |

3,2 |

12,5 |

5,0 |

|

Энергия активации диффузии, кДж/моль |

||||

|

4% |

24,51 |

18,696 |

||

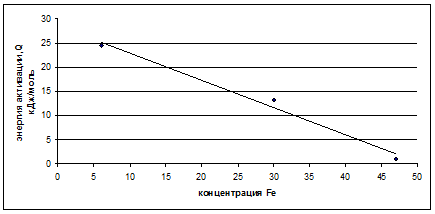

Энергия активации линейно уменьшается с увеличением концентрации железа (рис. 3 ).

Рисунок. 3. Зависимость энергии активации от концентрации железа в системе «Fe распыленного (200 мкм) – Ni карбонильного (5 мкм)», τ = 1 ч

4. Исследование диффузии при плазменно-искровом спекании

Режимы спекания и значения и ширина диффузионной зоны, измеренная по микротвердости и концентрации приведены в таблице 3.

Таблица 3

Ширина диффузионной зоны, измеренная по изменению микротвердости и концентрации

|

Система |

Ширина по микротвердости/ширина по концентрации, мкм |

|||

|

|

SPS, 800 °С,

|

SPS, 900 °С |

SPS, 800 °С, спекание в вакууме, 1100 °С |

SPS, 900 °С, спекание в вакууме, 900 °С |

|

Fe (5 мкм)-Ni( 5 мкм) |

120/- |

180/- |

200/- |

240/- |

|

Fe (5 мкм)-Ni(0,05 мкм) |

130/34 |

150/35 |

200/60 |

300/20 |

|

Fe (0,05 мкм)-Ni (5 мкм) |

110/18 |

300/ |

140/52 |

150/37 |

|

Fe (0,05 мкм)-Ni (0,05 мкм) |

220/20 |

280/24 |

320/28 |

340/12 |

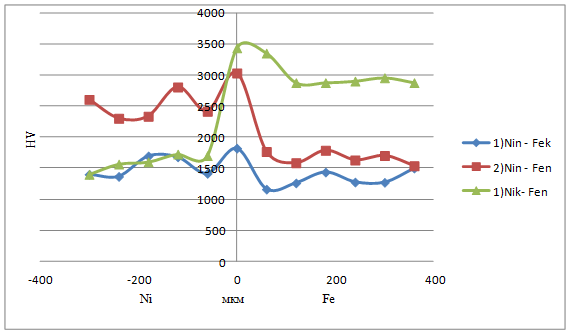

Анализ изменения микротвердости в диффузионной зоне при всех режимах показывает, что со стороны никеля имеются участки с самой высокой микротвердостью. Очевидно, здесь образуются твердые растворы и интерметаллиды. Зона формирования этих фаз смещена в сторону никеля, следовательно, наблюдается диффузионный поток со стороны железа, что согласуется с данными [4]. Максимальные значения микротвердости в зоне интерметаллида FeNi3 (до 3500 МПа), рис.4, выявлены в системах, спеченных при температуре вблизи фазового превращения железа (900 0С) после плазменно-искрового спекания и спекания при той же температуре в системах, содержащих нанодисперсные порошки железа. Очевидно, причиной является высокая дисперсность частиц железа, которое диффундирует в никель более активно; плазменно-искровое спекание при 900 0С без последующего спекания не обеспечивает формирования фаз с высокой микротвердостью.

Рисунок. 4. Микротвердость (МПа) при плазменно – искровом спекании (SPS) 900°С и спекании 900°С в диффузионной зоне: 1) Fe карбонильное (5 мкм) - Ni восст. (0,05 мкм); 2) Fe восст. (0,05 мкм)-Ni восст. (0,05 мкм); 3) Fe восст. (0,05 мкм) - Ni карбонильный (5 мкм)

Ширина диффузионной зоны, измеренной по микротвердости, с увеличением температуры SPS от 800 до 900 0С; при последующем спекании ширина возрастает еще. Дополнительное спекание при 900 0С способствует увеличению ширины зоны в большей степени, чем при 1100 0С, так как в γ-железе коэффициент диффузии меньше, чем в α-железе.

Ширина диффузионной зоны, измеренная по изменению концентрации железа и никеля так же возрастает с повышением температуры SPS, однако, по абсолютному значению она значительно меньше, чем измеренная по микротвердости, после всех режимов спекания всех систем. Вероятной причиной более широких зон по микротвердости может быть образование дефектов структуры, сопровождающее движение диффузионных потоков, которые образуются в диффузионной зоне и вытесняются за ее границы.

Результаты показывают, что при повышении температуры плазменно-искрового спекания от 800 до 900 °С коэффициент диффузии возрастает примерно в 2 раза в системах на основе железа дисперсностью 5 мкм и никеля различной дисперсности, в системах на основе железа нанодисперсного коэффициент диффузии возрастает не более, чем на 10 %, табл. 4.

Таблица 4

Коэффициенты диффузии (D·10-10, см2/с) для системы порошков «железо-никель»

|

Система |

SPS, 800 °С |

SPS, 900 °С |

SPS, 800 °С, спекание в вакууме, 1100 °С |

SPS, 900 °С, спекание в вакууме, 900 °С |

|

Fe (5 мкм)-Ni (5 мкм) |

2,9 |

6,8 |

0,8 |

0,27 |

|

Fe (5 мкм)-Ni(0,05 мкм) |

4,4 |

7,9 |

3,3 |

0,32 |

|

Fe (0,05 мкм)-Ni (5 мкм) |

4,7 |

5,5 |

4,5 |

0,16 |

|

Fe (0,05 мкм)-Ni (0,05 мкм) |

5,7 |

5,5 |

3,8 |

0,8 |

Если сравнивать эти значения с коэффициентами диффузии, полученными при спекании без приложения давления, то при плазменно-искровом спекании при более низких температурах и 5-минутном времени коэффициент диффузии на порядок выше. Последующее после плазменно-искрового спекание в вакууме закономерно показало, что коэффициент диффузии при более высоких температурах был выше, однако по абсолютному значению после дополнительного спекания в вакууме коэффициенты оказались ниже, чем сразу после плазменно-искрового спекания. Это связано с тем, что после спекания ширина диффузионной зоны мало увеличилась, а длительное время повлияло на расчеты.

Выводы. Вычислены коэффициенты диффузии в системах «железо-никель», который при температуре, близкой к фазовому превращению в железе (900 0С) был выше, чем при 1100 0С. Установлено, что коэффициент диффузии при температурах 900 и 1100 0С в системе с нанодисперсным порошком никеля был в 2-3 раза выше, чем в системе с микродисперсным порошком (карбонильным) никеля. Исследованы диффузионные процессы при плазменно-искровом спекании порошков микро- и нанодисперсных порошков железа и никеля. Установлено, что при повышении температуры плазменно-искрового спекания от 800 до 900 0С коэффициент диффузии возрастает примерно в 2 раза в системах на основе железа дисперсностью 5 мкм и никеля различной дисперсности, в системах на основе железа нанодисперсного коэффициент диффузии возрастает не более, чем на 10 %. В сравнении с коэффициентами диффузии, полученными при длительном спекании без приложения давления, плазменно-искровое спекание обеспечивает при более низких температурах и 5-минутном времени повышение коэффициента диффузии на порядок и более. Последующее после плазменно-искрового спекание в вакууме незначительно активизировало диффузионные процессы. На основании исследований диффузионной зоны микродюрометрическим и микрорентгеноспектральным анализами установлено, что диффузионный поток железа в никель более интенсивен и, вероятно, сопровождается образованием дефектов структуры, распространяющихся на большую глубину, чем концентрационные потоки. Определено, что режим плазменно-искрового спекания при 900 0С и последующего спекания в вакууме при той же температуре обеспечивает формирование фаз с более высокой микротвердостью.

Статья подготовлена при поддержке гранта РФФИ 14-08-00734

Рецензенты:

Пещеренко С.Н., д.ф.-м.н., проф. каф. «Общая физика» ФГБОУ ВПО ПНИПУ, г. Пермь.

Порозова С.Е., д.т.н., проф. каф. «Материалы, технологии и конструирование машин» ФГБОУ ВПО ПНИПУ, г. Пермь.