Хонингование – это сложный механический процесс удаления припуска с обрабатывающей поверхности посредством массового динамического воздействия абразивных зерен, базирующихся на рабочей поверхности – брусков в закрепленном состоянии, на поверхностный слой обрабатываемой детали при их относительном перемещении под нагрузкой [4, 7]. При этом хонингование сопровождается, как правило, обильной подачей в зону контактирования смазочно-охлаждающей жидкости, чем обеспечивается удаление продуктов износа, снижение силы трения и температуры в зоне контакта и улучшение условий микрорезания металла абразивными зернами.

По кинематическому признаку методы хонингования делятся на две основные группы:

а) традиционный метод хонингования;

б) вибрационные методы хонингования.

Основные выходные параметры процесса хонингования – это качественные показатели, характеризующиеся точностью геометрической формы и шероховатостью обработанной поверхностью, а также производительность обработки и стойкость брусков [2, 9, 13].

Материалы и методы исследования

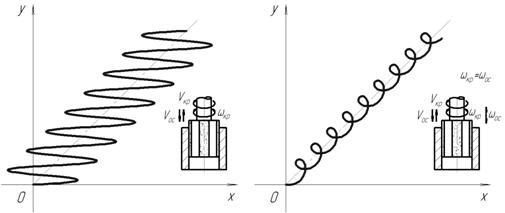

Традиционный метод хонингования наиболее распространен в России, так как большинство хонинговальных станков, выпускающихся как у нас, так и за рубежом не снабжены механизмами осцилляции инструмента. При традиционном методе хонингования траектория рабочего движения инструмента образуется в результате вращения и возвратно-поступательного движения вдоль оси обрабатываемой детали [13]. Такая кинематика обуславливает типичную для традиционного хонингования сетку следов обработки в виде пересекающихся винтовых линий рис. 1.

Единственным параметром траектории, позволяющим в какой-то мере варьировать количественные и качественные показатели процесса, является угол скрещивания следов обработки 2α, зависящий от соотношения скоростей вращения VКР и скорости возвратно-поступательного движения VОС .

Скорость резания V является геометрической суммой скоростей вращения и возвратно-поступательного движения инструмента

![]() ;

; ![]()

Рис. 1. Траектория рабочего движения инструмента при традиционной схеме хонингования

При повторных ходах возможно совпадение или смещение фаз положений брусков. Это зависит от размера брусков, их количества и от соотношения скоростей вращательного и возвратно-поступательного движений [5].

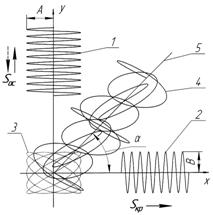

Другим направлением совершенствования процесса хонингования является усложнение траектории относительного движения инструмента и детали. Установлено, что сложное рабочее движение интенсифицирует процесс резания, способствует повышению производительности и точности обработки и создает условия для управления формированием требуемого микрорельефа обработанной поверхности. Известны различные схемы вибрационного хонингования, в которых усложнение траектории осуществляется путем наложения на основные движения дополнительных колебательных движений. Различают схемы вибрационного хонингования с осевой осцилляцией, с круговой, с радиальной и с комбинированной осцилляцией инструмента [6]. По сравнению с традиционным хонингованием, виброхонингование с осевой осцилляцией позволяет существенно увеличить производительность процесса в 1,5-2 раза это связывают с увеличением частоты и амплитуды колебаний инструмента [1, 11]. Интенсивность износа брусков при этом также увеличивается, но в меньшей мере, чем съем металла. Положительным является также то, что при виброхонинговании съем металла носит незатухающий характер и со временем изменяется незначительно, особенно при ультразвуковых колебаниях [3, 8]. При вибрационном хонинговании, как с круговыми, так и с осевыми колебаниями, различают два вида траекторий: однонаправленные, при которых скорость основного движения больше максимальной скорости колебания и разнонаправленной, когда скорость колебаний больше скорости основного движения [12]. Разнонаправленная траектория при круговой осцилляции, развернутая на плоскость, показана на рис. 2 (а).

а) б)

Рис. 2. Траектория движения режущих зерен:

а) при вибрационном хонинговании; б) при вихревом хонинговании.

Траекторию движения абразивного зерна при вибрационном хонинговании, развернутую на плоскость можно выразить параметрическими управлениями:

для осевой осцилляции: ![]()

для круговой осцилляции: ![]() ,

,

где t – время;

А, В – амплитуды соответственно круговых и осевых колебаний;

w – круговая частота колебаний;

VКР – скорость вращения инструмента;

VОС – скорость поступательного движения инструмента.

Развитием вибрационного хонингования является метод вихревого хонингования, разработанной в Рижском техническом университете [14] (рис. 2 б). Основное отличие от предыдущих методов заключается в том, что инструменту одновременно сообщаются осевые и круговые колебания с одинаковыми частотами. Параметрические уравнения, описывающие траекторию рабочего движения инструмента при вихревом методе хонингования, имеют вид:

![]()

![]()

Таким образом, как при вихревом, так и при вибрационном хонинговании значительно усложняется траектория рабочего движения инструмента. Это позволяет более полно использовать режущую способность инструмента, уменьшить длину срезаемой стружки, повысить производительность и стабильность процесса хонингования. Кроме того, изменяя соотношения скоростей, а также амплитуду и частоту колебаний, можно варьировать конфигурацию траектории. Однако в силу ограниченных возможностей кинематики эти методы хонингования не располагают необходимым комплексом управляющих воздействий для обеспечения требуемой точности геометрической формы и шероховатости обрабатываемых поверхностей.

Дальнейшим развитием хонингования является «растровый» метод хонингования, разработанный в ПНИПУ. Создан опытный образец хонинговального станка для обработки отверстий диаметром до 70 мм, который позволяет осуществлять два способа хонингования; традиционный и «растровый» [10].

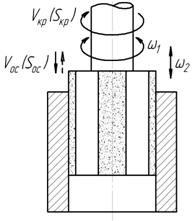

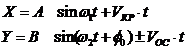

Схема элементарных движений при «растровом» хонинговании цилиндрических поверхностей приведена на рис. 3. «Растровая» траектория рабочего движения, развернутая на плоскость, показана на рис. 4. Принципиальное отличие процесса хонингования с «растровой» кинематикой от традиционного и вибрационных методов заключается в том, что главное движение резания есть результат комбинации двух синусоидальных колебаний с различными частотами ω1, ω2. (ω1>ω2) и амплитудами А и В во взаимно перпендикулярных направлениях – круговых 1 и осевых 2. Для равномерного распределения образующейся сетки (растра) 3 по всей обрабатываемой цилиндрической поверхности инструменту дополнительно сообщаются возвратно-поступательное VОС и вращательное VКР движения с малыми скоростями, которые представляют собой соответственно осевую (SOC) и круговую (SKP) подачи инструмента.

Таким образом, при «растровом» хонинговании траектория 4 рабочего движения режущих зерен образуется в результате комбинации четырех движений и представляет собой «растровую» траекторию 3 растянутую в направлении винтовой линии 5. Такую результирующую кривую можно условно назвать «растровой циклоидой».

Рис. 3. Растровая траектория рабочего движения инструмента

Рис. 4. Схема элементарных движений инструмента при растровом хонинговании

Параметрические уравнения, описывающие траекторию рабочего движения инструмента при «растровом» методе хонингования, имеют вид:

где φ0 – начальный сдвиг фаз.

Проведены сравнительные исследования для хонингования с «растровой» и традиционной кинематикой. Для обеспечения идентичных условий все эксперименты проводились на одном оборудовании при одинаковых режимах обработки: Тхон– 2 мин.; Vрез – 28 м/мин.; 2α – 55 град.; Р= 0.1-1 МПа; СОЖ- 70% керосина, 30% масло «Индустриальное».

Результаты исследования и их обсуждение

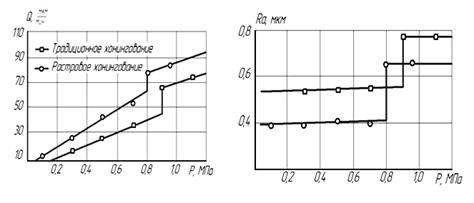

Сравнительные исследования проводились на образцах диаметром 38 мм, длиной 140 мм из стали ЗОХГСА (HRс 32…37), одним комплектом брусков АС680/63-М5-07-1. Значение исходной шероховатости поддерживалось постоянной. Результаты экспериментов представлены на рис. 5 (а, б).

Результаты исследований показали преимущество хонингования с «растровой» траекторией; при меньшей шероховатости обработанной поверхности, производительность процесса в 1,5-2 раза выше, чем при традиционном методе хонингования. При этом в зоне рабочих давлений Р=0,3-0,8 мПа относительный износ брусков ∆ас/∆мет практически одинаков (рис. 5 а).

Установлено, что весь диапазон исследуемых давлений можно разделить на три зоны. Первая область, где давления меньше 0,2 МПа, внедрение алмазных зерен в обрабатываемую поверхность весьма мало и недостаточно для осуществления резания. Поверхность формируется за счет износа вследствие многократных пластических деформаций. Вторая зона средних давлений (от 0,2 до 0,8 МПа). Нагрузка воспринимается как алмазными зернами, так и связкой и достаточна для осуществления микрорезания. Эту зону можно назвать рабочей зоной. При дальнейшем увеличении давления происходит интенсивный износ брусков и переход от резания закрепленными зернами к резанию свободным абразивом.

Рис. 5. Сравнительные исследования методов хонингования:

а) относительный износ брусков при различных методах хонингования и давлении брусков.

б) влияние метода хонингования на производительность и шероховатость обработанной поверхности.

Это приводит к скачкообразному росту производительности и шероховатости обработанной поверхности. Эта область при работе алмазными брусками нежелательна (рис. 5 б).

Рассмотренные три области имеют место при традиционном и при «растровом» хонинговании, однако процесс резания при «растровом» методе начинается при значительно меньших давлениях, чем при традиционном, вследствие разнонаправленного характера движения инструмента исключается явление «засаливания» брусков и повышается интенсивность их самозатачивания. Это благоприятно сказывается при окончательной обработке высокоточных деталей из сырых и вязких материалов. При растровом хонинговании явление «засаливание» отсутствует даже при обработке мелкозернистыми брусками. Так при хонинговании образцов из стали ШХ15 брусками АСМ10-М2-01-4 стабильно обеспечивалось шероховатость обработанной поверхности RZ = 0,1-0,05 мкм без видимых следов обработки.

Выводы

1. Проведенный анализ показал, что чем разнообразнее и сложнее траектория движения режущих зерен, тем полнее используется режущая способность инструмента, интенсифицируется процесс резания и тем лучше условия для получения требуемых параметров шероховатости и точности геометрической формы обрабатываемых поверхностей.

2. К недостаткам традиционной кинематики следует отнести неравномерность пути контакта брусков по длине обрабатываемого отверстия, что приводит к неравномерности съема металла, износа брусков и является причиной снижения точности обработки.

3. Одним из направлений совершенствования финишной абразивной обработки точных отверстий является создание и разработка новых методов хонингования имеющих широкие кинематические возможности по управлению точностью и качеством обработки.

4. Проведенные сравнительные эксперименты методов хонингования, отличающихся траекторией рабочего движения инструмента (традиционное и «растровое»), показали эффективность «растрового» метода хонингования: по производительности съема «растровое» хонингование выше в 1,5-1,8 раза, чем хонингование с традиционной кинематикой. При этом в зоне рабочих давлений Р=0,3-0,8 МПа относительный износ брусков ∆ас/∆мет практически одинаков.

5. При прочих равных условиях, «растровое» хонингование обеспечивает снижение шероховатости обработанной поверхности в 1,5-2 раза.

Исследование выполнено при финансовой поддержке Министерства образования и науки по государственному заданию (базовая часть) №2014/152, НИР № 1460.

Рецензенты:

Ханов А.М., д.т.н., профессор, зав. кафедрой «МТ и КМ» МТФ, ПНИПУ, г. Пермь;

Симонов Ю.Н., д.т.н., профессор, зав. кафедрой «МТО», ПНИПУ, г. Пермь.