Один из новейших способов сварки – сварка трением с перемешиванием (FSW), привлекает внимание исследователей к изучению особенностей структуры металла шва и его механических свойств. Основой данной технологии является трение вращающегося цилиндрического инструмента особой формы между двух соединенных торцами или внахлест пластинами металла [6]. В результате трения скольжения осуществляется фрикционный нагрев и массоперенос металла, которые обеспечивают прочное соединение двух пластин металла.

Микроструктура сварного соединения, обусловленная спецификой протекания процесса пластического течения материала, является ультрадисперсной и свободной от дефектов, присущих сварным соединениям, полученным плавлением [9]. Так как сварной шов образуется при температурах ниже температуры плавления, то можно получать неразъемные соединения даже тех сплавов, которые при сварке плавлением теряют свои прочностные свойства. В работах [5,8] показано, что макроструктура FSW соединения является слоистой, получившей свое название «onion ring» («луковичная структура») из-за характерного кольцеобразного строения. Несмотря на большое количество работ, посвященных изучению структуры и свойств сварных соединений различных металлов и сплавов, полученных способом сварки трением с перемешиванием, однозначного мнения о влиянии структуры сварного шва на характер разрушения соединения не существует. Изучение этого влияния является в настоящее время важнейшей задачей, от решения которой зависит успех широкого внедрения в промышленность этой перспективной технологии.

Методика проведения исследований

В работе были выполнены исследования макроструктуры сварного соединения листов алюминиево-магниевого сплава толщиной 5,0 мм, полученного методом FSW. В задачи данного исследования не входило рассмотрение влияния параметров процесса сварки и определение численных показателей прочности материала сварного соединения, поэтому полученные результаты представляют собой анализ причин, приводящих к разрушению образца сварного шва. Образцы для испытаний на растяжение и металлографических исследований вырезали электроэрозионным методом. Металлографические исследования выполняли с помощью оптического микроскопа Neophot-32, лазерно-конфокального микроскопа LEXT-OLS4000, растрового электронного микроскопа Carl Zeiss EVO-50.

Результаты и обсуждение

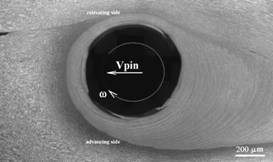

Интерес к изучению макроструктуры сварного соединения вызван, как отмечено в некоторых публикациях [2], особенностями разрушения образцов, полученных сваркой трением с перемешиванием. Так, при испытании на растяжение тонких (£ 4,0 мм) пластин алюминиево-магниевого сплава разрушение начиналось именно вблизи границы раздела основного металла со сварным швом [1]. Нами были выполнены исследования макроструктуры образцов, подготовленных для испытания на растяжение. На рис. 1 показана структура поперечного сечения сварного шва.

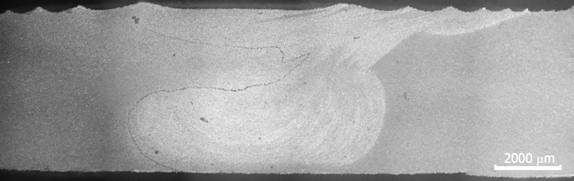

Рис. 1. Макроструктура шва в поперечном сечении с характерным строением «onion ring»

Поверхность имеет кольцеобразное строение, обусловленное поступательным и вращательным движением плечиков инструмента. В поперечном сечении образца видно, что шов имеет несимметричное строение относительно плоскости стыка двух листов сплава. Кроме того, отчетливо видно разделение его на верхнюю и нижнюю части (рис. 1), что обусловлено геометрической формой инструмента. Верхняя часть сварного шва образована вращением плечиков, трущихся по поверхности сопряженных листов. При трении скольжения плечиков о поверхность свариваемых листов происходит течение пластифицированного металла в поверхностном слое параллельно поверхности с постепенным снижением величины деформации вглубь. При этом осуществляется массоперенос, как и при трении скольжения [10]. Нижняя часть формируется в результате вращения штифта, погруженного в металл. Вращение штифта обусловливает массоперенос вокруг цилиндрической поверхности штифта с образованием слоистой структуры. К тому же, из-за особой геометрии инструмента, течение материала происходит не только по окружности, но и в вертикальном направлении, формируя при этом характерный грибообразный вид сварного шва. Такое пластическое течение металла и приводит к образованию структуры «onion ring».

На рисунке 1 обращает на себя внимание особенность структуры в виде изогнутой линии, проходящей через всю толщину листа, которая выявлялась на поперечных шлифах практически всех образцов. При детальном изучении этого дефекта было установлено, что он является скоплением оксидов, образующих поверхность сопряжения двух частей сварного шва.

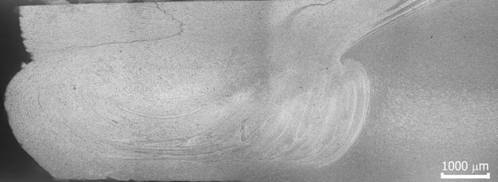

При испытании на растяжение образцов со сварным швом обнаружилась закономерность в характере разрушения. Оказалось, что начальная трещина распространяется от корня шва по поверхности сопряжения, о которой говорилось выше. Дальнейшее распространение трещины происходит по основному металлу шва, что хорошо видно на рисунке 2. Однако разрушение всегда начинается от корня шва вдоль поверхности, содержащей оксиды.

Рис 2. Разрушение сварного шва при испытании на растяжение

С целью изучения причин, вызывающих такой характер разрушения, были подготовлены образцы для металлографических исследований верхней и нижней поверхностей сварных швов. Предварительно образцы шлифовали, полировали и осуществляли травление для выявления макроструктуры шва. На рисунке 3 показана нижняя поверхность сварного шва.

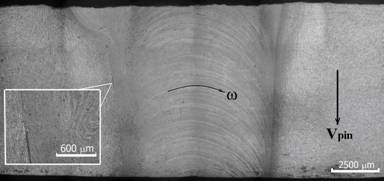

Рис.3. Нижняя поверхность сварного шва. Шлифованием удален слой 0,5 мм

Макроструктура в средней и нижней части шва, как уже отмечалось, формируется за счет вращения штифта. Поэтому строение металла в этой части шва в направлении движения штифта кольцеобразное. Границы шва четко выделены. Слева на границе заметно расслоение (показано на выноске), которое вызвано наличием оксидов на торцевых поверхностях свариваемых листов. Это и является причиной развития первоначальной трещины при испытаниях на растяжение.

Макроструктура в верхней части сварного шва отличается от рассмотренной выше. Так как в этой части шва пластическое течение металла вызвано трением скольжения поверхности плечиков о поверхность свариваемых пластин, то мы не видим кольцеобразной структуры. Выделяются лишь чередующиеся полосы на границе шва с основным металлом. Их появление вызвано намазыванием металла внешней частью плечиков, где температурный режим сварки отличается от средней части шва.

Из рисунка 2 видно, что разрушение в верхней части произошло вдали от зоны скопления оксидов. Тщательный анализ этой области показал, что расслоения металла здесь нет. Из общих соображений понятно, что прочность металла в области, содержащей оксиды, меньше, чем прочность металла шва без дефектов. Тем не менее, разрушение в верхней части сварного шва произошло по металлу шва (рис. 2) вдали от скопления оксидов. Можно предположить, что энергетически более выгодно разрушение образца с формированием поверхности разрушения, имеющей минимальную площадь (рис. 2). Так как поверхность, образованная оксидами, сильно искривлена, что видно на всех рисунках, отмеченное предположение кажется наиболее вероятным.

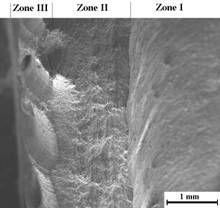

При испытании образцов сварных швов на растяжение была выявлена еще одна особенность, относящаяся к виду поверхности разрушения. На рисунке 4 показана топография поверхности разрушения. Видно, что поверхность делится на три зоны. Первичная трещина образовалась в корне шва (зона I) в том месте, где имелась несплошность, о которой говорили выше. Далее разрушение происходило вдоль поверхности, содержащей оксиды, между слоями «луковичной структуры». Гладкая поверхность разрушения в этой зоне указывает на то, что здесь имело место расслоение металла, обусловленное оксидами. Вид поверхности разрушения в зоне II, характерен для случая вязкого разрушения. Заканчивается разрушение металла в верхней части шва (зона III) формированием рельефной поверхности, напоминающей форму винтового бура. Подобную структуру наблюдали авторы работы [3], которые назвали ее «shingle lap pattern».

Рис. 4. Топография поверхности разрушения сварного соединения, полученного сваркой трением с перемешиванием

Как было отмечено выше, макроструктура сварного соединения, полученного методом FSW, указывает на то, что она сформировалась в результате пластического течения материала, обусловленного вращением инструмента. Об этом свидетельствует вихреобразная структура металла шва, которая видна на рисунках 1, 2, 3. Диаметр зоны сварного шва переменный и зависит от расстояния до плеча инструмента, что связано с различным тепловыделением в сечении металла. Фрикционный нагрев в зоне шва приводит к снижению предела текучести и пластическому течению металла под действием силы трения. Поскольку диаметр плеча значительно превышает диаметр штифта, то тепловыделение при трении плеча и поверхности свариваемых пластин охватывает область большего диаметра, чем диаметр нижележащей зоны. Это и приводит к образованию деформированной области, имеющей форму гриба (рис. 1).

Рис. 5. Формирование шва при сварке трением с перемешиванием

Интересно рассмотреть массоперенос в области шва, которую формирует штифт. На рисунке 5 показан участок шва в середине пластины, после остановки процесса FSW. Образец был получен шлифованием и полированием с нижней стороны пластины.

Из рисунка видно, что область пластифицированного материала несимметрична относительно штифта. В нашем случае со стороны advancing пластифицированная область шире, чем со стороны retreating. Объяснение этому следует искать в распределении тепловых потоков вблизи инструмента и характере пластического течения материала. Инструмент захватывает материал вращающимся штифтом и перемещает его в направлении отступающей стороны за счет сил трения. По мере деформирования металла температура растет за счет пластической деформации и становится выше к отступающей стороне. Следует отметить, что на тепловые потоки и массоперенос оказывает влияние граница между двумя свариваемыми листами, которая является барьером для этих процессов. Поэтому распределение температуры и массоперенос могут быть достаточно сложными.

Анализируя особенности слоистой структуры FSW шва, мы обратили внимание на ее сходство со структурой, которая наблюдается в поверхностных слоях упруго пластичных металлов при трении скольжения [4]. В работе [7] было установлено, что такая структура образуется в результате последовательного сдвига тонких слоев, когда напряжение трения становится выше предела текучести материала. Определенная толщина каждого слоя обусловлена нелинейной зависимостью предела текучести с минимумом на некотором расстоянии от поверхности трения. Слоистая структура образуется в результате конкуренции двух процессов – разупрочнения при фрикционном нагреве и упрочнения слоев материала, вызванного пластическим деформированием. Особенностью данного процесса является его периодический характер. Фрикционный нагрев приводит к снижению предела текучести в слое металла, прилегающего к поверхности контртела, что вызывает пластическую деформацию. Деформирование, в свою очередь, сопровождается упрочнением деформированного слоя вблизи поверхности, где осуществляется трение скольжения, и смещением минимума предела текучести дальше. Это приводит к сдвигу всего упрочненного слоя соответствующей толщины. В дальнейшем процесс смены фаз нагревания, которому способствует выделение тепла при деформировании, и пластического деформирования повторяется на большем расстоянии от инструмента, вызывая последовательное смещение слоев металла. Таким образом, в каждый конкретный момент времени интенсивный пластический сдвиг идет только на границе пластифицированного слоя и недеформированного материала, где наблюдается минимальное значение предела текучести. Подвергшиеся деформированию и упрочнению слои материала движутся как единое целое с одинаковой скоростью, постепенно наращивая толщину присоединением последующих слоев. По значительному объему металла, вовлеченного в пластическое течение, можно предположить, что взаимодействие при сварке трением с перемешиванием носит адгезионный характер. Это подтверждает и налипание алюминия на инструмент, которое наблюдали при сваривании образцов.

Заключение

Результаты, полученные в данном исследовании, свидетельствуют о том, что механизм разрушения сварного шва непосредственно связан с механизмом его формирования. В нижней части шов менее прочен из-за недостаточного перемешивания металла, обусловленного повышенным теплоотводом в опорную станину. Это также создает предпосылки к образованию расслоения на границе двух свариваемых пластин. В центральной зоне шва на характер разрушения оказывает влияние слоистая структура, у которой менее прочной оказывается граница между слоями. Кроме того, скопления оксидов между слоями являются концентраторами напряжений, способствующими разрушению. В верхней части шва разрыв образца происходит по той его части, которая образована вращением штифта и плечиков. В этой области шов наиболее прочен, а поверхность разрушения в этой зоне значительно отличается от описанных выше.

Работа выполнена по проекту № III.23.2.4 фундаментальных исследований СО РАН на 2013–2016 гг., при финансовой поддержке Министерства образования и науки РФ (договор № 02.G25.31.0063) в рамках реализации Постановления Правительства РФ №218.

Рецензенты:

Колубаев А.В., д.ф.-м.н., профессор, заведующий лабораторией физики упрочнения поверхности ИФПМ СО РАН, г.Томск;

Тарасов С.Ю., д.т.н., ведущий научный сотрудник ИФПМ СО РАН, г.Томск.