Ферромагнитный абразивный порошок (ФМАП) является инструментальным материалом, сочетающим в себе высокие режущие и магнитные свойства. Требования, предъявляемые к ФМАП, вытекают из условий работы в процессе магнитно-абразивной обработки (МАО). Для обеспечения высокой интенсивности удаления припуска ФМАП должен обладать хорошими режущими свойствами. Очевидно, что для производительного резания вершины зерен абразивного компонента порошка должны иметь малые радиусы при вершине. [1] У композиционных ФМАП можно изменять как размеры зерен, так и радиусы при вершине, тем самым управлять режущими свойствами. [2]

Увеличение зернистости ФМАП означает увеличение размеров и массы зерен, однако при большой зернистости ФМАП снижается количество зерен, одновременно контактирующих с обрабатываемой поверхностью и участвующих в резании. Максимальная производительность наблюдается у фракций ФМАП зернистостью 125-200 мкм. [5]

Интенсивность резания при прочих равных условиях зависит также от формы зерен, их структуры и прочности. Зерна ФМАП могут принимать изометрическую форму (близкую к сфере), осколочную удлиненную форму, а также пластинчатую форму. Изометрическая форма зерен способствует перемешиванию ФМАП в рабочих зазорах, вступлению в работу каждого зерна разными вершинами и поддерживает, таким образом, высокую производительность резания. Зерна осколочной удлиненной формы затрудняют самозатачивание порошка путем перемешивания, но имеют в 5 раз большую начальную производительность, так как вначале контактируют наибольшей своей гранью. Зерна пластинчатой формы из-за низкой прочности быстро разрушаются, их содержание по сравнению с зернами изометрической и осколочной форм невелико (не более 5-8%). [2]

На зернах изометрической формы по мере затупления образуются углы при вершинах значительно больше исходных углов, что нельзя называть самозатачиванием. Соседние зерна, образующие плотную массу, мешают затупившемуся зерну изометрической формы изменить ориентацию под действием магнитных сил. [6] Согласно исследованиям [3], для длительного сохранения режущих свойств зерна желательно сообщать ему форму, близкую к изометрической, но со многими острыми вершинами, торчащими в разные стороны. Такие зерна легче изменяют свое положение под действием совокупности сил в рабочем пространстве. При этом в контакт с заготовкой входят новые вершины и кромки. Именно такое обновление режущих кромок подразумевается под самозатачиванием. Положительные и отрицательные передние углы для таких зерен равновероятны. Глубина внедрения вершин зерен в поверхность заготовки, соответственно производительность МАО, полученная шероховатость зависят от действующих сил и от геометрических показателей абразивного компонента ФМАП – угла и радиуса при вершине.

Цель исследования

Особенностью МАО является процесс самозатачивания, при котором отдельные абразивные зерна разрушаются, образуя новые режущие центры и режущие кромки, а процессам чистовой и отделочной традиционной абразивной обработки свойственно затупление абразивного зерна. Изучение режущего компонента ФМАП - абразивных зерен как геометрических тел даст возможность прогнозировать производительность ФМАП, его стойкость. Поэтому для исследования процесса затупления порции ФМАП, определения момента критического ее износа, необходимо иметь данные об изменении геометрии режущих кромок абразивных зерен.

Сформулируем задачи исследования ФМАП перед и после МАО:

-

Провести анализ макрогеометрических параметров абразивных зерен.

-

Провести анализ микрогеометрических параметров абразивных зерен.

Материал и методы исследования

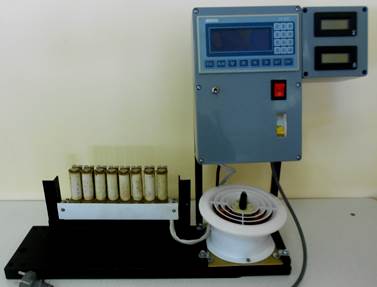

Проведены исследования процесса МАО втулки, изготовленной из трубы АМц.М.КР 16х1 ГОСТ 18475-82, на устройстве, общий вид которого представлен на рисунке 1. [4]

Рис. 1. Общий вид устройства для МАО

В качестве компонентов ФМАП были использованы: зеленый карбид кремния (SiC) (зернистость 160 мкм) и электротехническая сталь марки 10895 (зернистость 200 и 315 мкм). Исследование проводилось при условии выборки в 50 зерен. Две выборки были осуществлены перед и после МАО втулки продолжительностью 30 минут.

Для проведения исследования геометрических параметров абразивных зерен применялся метод прямого получения цифрового изображения зерен фотографированием в двух проекциях, фиксированного масштаба, с обработкой в программе анализа цифровых фотографий.

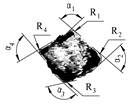

Для анализа макрогеометрических параметров абразивных зерен после получения цифровых фотографий, на каждом зерне производился замер трех размеров L – длина, В – ширина, Н – высота. Цифровая фотография абразивного зерна зеленого карбида кремния представлена на рисунке 2а. Фотографии единичных зерен в двух проекциях получены на стереомикроскопе «ALTAMI» модели СМ 655 с обработкой в программе «ALTAMI STUDIO» при увеличении в 55 раз.

Для анализа микрогеометрических параметров абразивных зерен после получения цифровых фотографий, на каждом зерне производился замер углов – α и радиусов при вершинах абразивного зерна – R согласно рисунку 2б. После чего были вычислены средние их значения.

а)

а)

б)

б)

Рис. 2. Замеры показателей для анализа геометрических параметров

Результаты исследования и их обсуждение

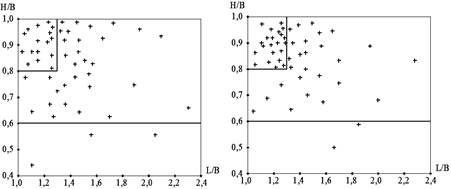

В качестве базового параметра для оценки макрогеометрии абразивного зерна принимаем размер В (ширина), так как он определяет прохождение зерна в ячейку сита при разделении зерен по фракциям. Характеристикой формы зерна будет отношение оставшихся двух размеров – L и Н к базовому. В качестве количественной оценки каждого абразивного зерна по форме предлагаются следующие показатели:

L / В – характеристика удлинения абразивного зерна;

Н / В – характеристика плоскостности абразивного зерна;

Примем формальный критерий оценки изометрической формы зерен: L / В ≈ 1,0-1,3 и Н / В ≈ 0,8-1,0. Примем формальный критерий оценки осколочной удлиненной формы зерен: L / В > 1,3 и Н / В ≈ 0,8-1,0; L / В > 1,0 и Н / В ≈ 0,6-0,8. Примем формальный критерий оценки пластинчатой формы зерен: L / В > 1 и Н / В ≈0,4-0,6.

Сравнительная оценка формы абразивных зерен перед и после МАО представлена на рисунке 3.

Согласно рисунку 3а перед МАО количество зерен пластинчатой формы составляло 6%, а после МАО – 4%; количество зерен изометрической формы перед обработкой составило 32%, а после МАО – 44%; количество зерен удлиненной осколочной формы перед обработкой составило 62%, а после МАО – 52%. Снижение количества зерен удлиненной формы, вероятно, вызвано их разрушением и формированием из их осколков зерен меньшей фракции, но уже изометрической формы.

а) б)

б)

а – перед МАО; б – после МАО.

Рис. 3. Поле рассеяния критериев формы

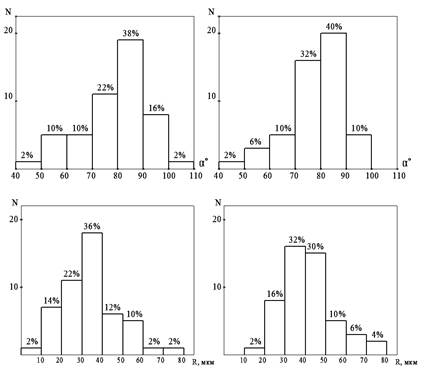

Сравнительная оценка средних значений микрогеометрических показателей абразивных зерен до и после МАО представлена на рисунке 4.

а) б)

б)

а – перед МАО; б – после МАО.

Рис. 4. Диаграммы распределения микрогеометрических показателей

Согласно рисунку 4 средний угол при вершине α в процессе МАО имеет тенденцию к небольшому уменьшению: перед МАО средний угол составил 79,4º, а после МАО – 77,2º. Изменение среднего радиуса при вершине R согласно рисунку 4 проходило в сторону увеличения, что объясняется затуплением режущих кромок. Средний радиус при вершине зерна перед МАО составил 33,9 мкм, а после МАО – 42,4 мкм

Выводы

Характеризующие МАО малые силы резания повышают зависимость абразивной способности ФМАП от геометрических параметров ФМАП: радиуса закругления и углов при вершинах режущих выступов, их количества, шероховатости граней.

В результате проведенного исследования по макрогеометрическому анализу получены данные о форме, по микрогеометрическому анализу получены данные по среднему радиусу закругления и по среднему углу заострения абразивных зерен.

Получены следующие результаты:

-

За время обработки (30 минут) средний угол заострения α при вершине абразивных зерен практически не изменился.

-

За время обработки (30 минут) средний радиус закругления R увеличился с 33,9 мкм до 42,4 мкм.

-

Содержание в ФМАП зерен удлиненной осколочной формы уменьшилось с 62% до 52%.

В данном исследовании использовались интервальные значения исследуемых геометрических параметров, так как при статистическом анализе возможно выделить только наиболее вероятный диапазон значений.

Приведенные исследования могут быть использованы при изучении влияния геометрических параметров абразивных зерен на производительность магнитно-абразивной обработки, определению критического износа ферромагнитного абразивного порошка. При критическом износе ферромагнитного абразивного порошка происходит общее затупление режущих кромок абразивных зерен и насыщение частицами обрабатываемого материала. При некотором присутствии в ферромагнитном абразивном порошке обрабатываемого материала резко падают его магнитные свойства, которые обуславливают режущую способность.

Рецензенты:

Умняшкин В.А., д.т.н., профессор, кафедра «АМО», Ижевский государственный технический университет им. М.Т.Калашникова, г.Ижевск.

Филькин Н.М., д.т.н., профессор, кафедра «АМО», Ижевский государственный технический университет им. М.Т.Калашникова, г.Ижевск.