Введение

Современное определение технической диагностики как отрасли научно-технических знаний, сущность которой составляют теория, методы и средства обнаружения и поиска дефектов объектов технической природы, включает в себя методы и средства неразрушающего контроля. Обнаружение и поиск дефектов являются процессами определения технического состояния объекта и объединяются под термином «диагностирование». Таким образом, задачами диагностирования являются задачи проверки исправности, работоспособности и правильности функционирования объекта, а также задачи поиска дефектов, нарушающих исправность, работоспособность или правильность функционирования.

Средства неразрушающего контроля выступают в роли технических средств диагностики. Ни один из существующих методов и приборов неразрушающего контроля не является универсальным и не может удовлетворить в полном объеме всем требованиям практики. В наибольшей степени этим требованиям удовлетворяют комплексные диагностические лаборатории, укомплектованные различными приборами неразрушающего контроля. Комплектация лабораторий производится в зависимости от вида диагностируемого оборудования и производимых диагностических работ. На нефтехимических и нефтеперерабатывающих производствах наиболее эффективным является применение портативных универсальных и специализированных средств для периодического неразрушающего контроля оборудования и встроенных стационарных систем непрерывной диагностики с выводом показаний на пульт оператора [5].

В последнее время с развитием компьютерной техники и повышением их производительности наметилась перспектива в создании программно-аппаратных комплексов диагностирования. Такой симбиоз средств диагностирования и компьютера позволяет получать комплексную информацию о дефектах, а также вести детальный анализ. Такой подход к средствам диагностики позволяет разделить функции. На аппаратную часть возлагается функция измерения и выявление дефекта, а на программную составление полной картины и анализ полученных результатов. Для встроенных стационарных систем непрерывной диагностики применение компьютерной техники позволяет сконцентрировать информацию из всех датчиков в одном месте и на основе этих данных вести анализ в реальном времени.

Идея работы основана на создании эффективного, экономически выгодного устройства диагностирования, а также на разработке автоматизированного программного комплекса обработки диагностической информации датчика потерь на перемагничивание [2; 3].

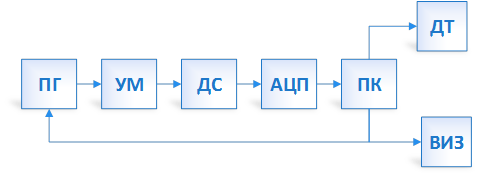

Блок-схема исполнения магнитного дефектоскопа представлена на рисунке 1.

Рисунок 1 – Блок-схема прибора

Прибор содержит ПГ – программный генератор, УМ – блок усилителя мощности генерируемого сигнала, ДС – электромагнитный датчик-сканер, АЦП – аналогово-цифровой преобразователь, ПК – программный комплекс, состоящий из блока ДТ – детектора и ВИЗ – блока визуализации. Работа прибора основана на измерении потерь перемагничивания участка контролируемого изделия. Если ферромагнитный материал подвергается периодическому перемагничиванию, то в нем возникают потери энергии на гистерезис и вихревые токи.

Электромагнитный ДС устанавливают на изделие. Регулируемый сигнал с генератора ПГ поступает в блок усиления УМ, где усиливается по напряжению и току, и подается на намагничивающую обмотку. Далее сигнал с измерительной обмотки поступает на АЦП, где полученная информация упорядочивается и поступает в программный комплекс для получения конечного результата – детектирование и визуализация дефекта.

Таким образом, прибор позволяет путем изменения частоты магнитного поля от высоких значений до низких постепенно перемагничивать участок изделия слой за слоем, тем самым осуществлять частотное сканирование и по потерям на перемагничивание получить изображение поперечного сечения контролируемого участка.

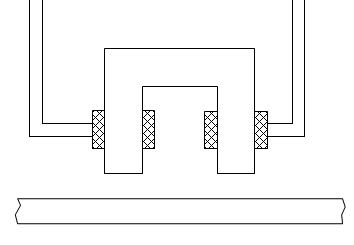

Датчик-сканер исполнен в виде П-образного сердечника, состоящего из пластин с двумя одинаковыми медными катушками сопротивлением 80 Ом (рис. 2).

Рисунок 2 – Схематичное изображение датчика-сканера

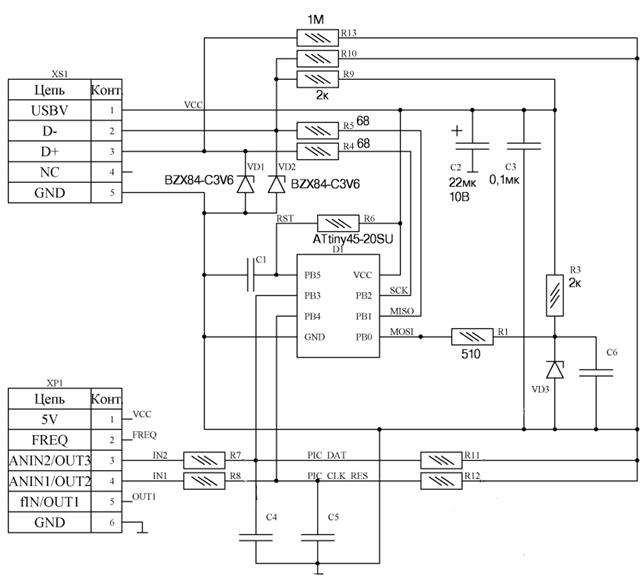

Блок АЦП выполнен на микроконтроллере фирмы Atmel серия ATtiny45-20su, схема изображена на рисунке 3.

Рисунок 3 – Схема блока АЦП

Технические характеристики блока АЦП:

-

количество аналоговых каналов: 2;

-

входное сопротивление аналогового канала, МОм: 1±10%;

-

разрядность АЦП, бит: 10/8;

-

диапазон входных напряжений, В: 0…7,5;

-

полоса пропускания, кГц: 10.

Блок усилителя выполнен на интегральной микросхеме TDA2050 (рисунок 4) и обладает следующими характеристиками:

-

напряжение питания: 7-30 В;

-

пиковое значение выходного тока: 5 А;

-

ток в режиме покоя: 30-55 мА.

Рисунок 4 – Схема блока усиления

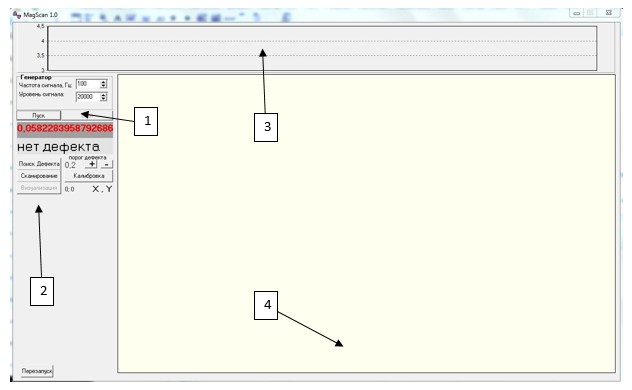

Программный комплекс разработан в среде Borland Delphi 11. Комплекс состоит из блоков генерации сигнала, блока поиска дефекта, блока калибровки и блока визуализатора (рис. 5). В программном комплексе реализовано два основных режима, режим поиска дефекта и режим сканирования. В режиме поиска дефекта можно определить наличие дефекта и определить глубину его залегания. В режиме сканирования происходит сканирование самого дефекта, определение точек его контура, на основании полученных точек формируется его примерная форма.

Рисунок 5 – Рабочее окно программного комплекса: 1 – область управления генератором, 2 – область управления детектором, 3 – область отображения величины потери перемагничивания, 4 – область визуализации контура дефекта

Алгоритм поиска дефекта заключается в следующем.

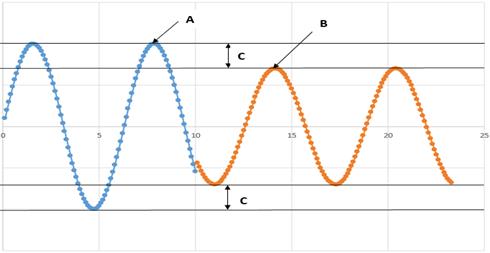

В реальном времени происходит отслеживание максимального значения A (вершины синусоиды) амплитуды сигнала и записывается в ячейку памяти (рис. 6). Затем это значение сравнивается с последующим максимальным значением амплитуды B. В случае если последующее значение максимума амплитуды меньше записанного в ячейке памяти A>B, то это сигнализирует о наличии дефекта, по разнице значения С можно судить о глубине дефекта. Данный алгоритм повторяется на разных частотах от 50 до 1000 Гц, что позволяет получить картину дефекта послойно [1].

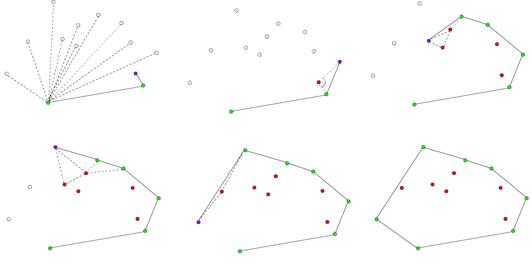

Для полученного множества точек с координатами дефекта применяется алгоритм Грэхема, позволяющий произвести обход точек и создать контур. Алгоритм Грэхема — алгоритм построения выпуклой оболочки в двумерном пространстве. В этом алгоритме задача о выпуклой оболочке решается с помощью стека, сформированного из точек-кандидатов (рис. 7) [4].

Рисунок 6 – Иллюстрация алгоритма поиска значений

Рисунок 7 – Пример работы алгоритма Грэхема

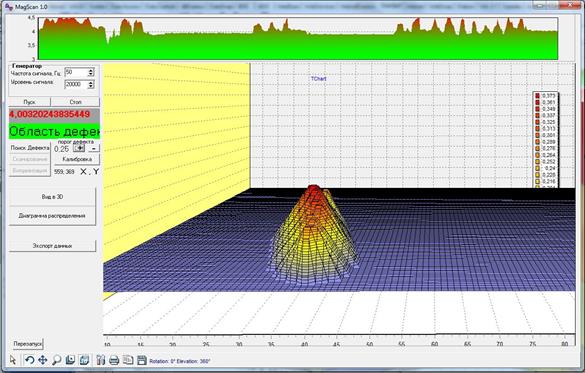

Визуализация полученных данных выполнена с помощью компонентов Tee Chart и Canvas, позволяющих получать различные картины сечений и диаграмм распределений дефектов на поверхности, а также реализовать получение трехмерной картины.

Заключение

Как показали результаты исследований, система дает хорошие результаты. Чувствительность к дефектам повысилась до 10% от толщины металла. Система позволяет получить размеры дефектов и их объемное изображение.

Рисунок 8 – Результат сканирования дефектного участка

Рецензенты:

Баширов М.Г., д.т.н., профессор, заведующий кафедрой ЭАПП филиала ФГБОУ ВПО «УГНТУ в г. Салавате», г. Салават.

Жирнов Б.С., д.х.н., профессор, заведующий кафедрой ХТП филиала ФГБОУ ВПО «УГНТУ в г. Салавате», г. Салават.