На сегодня государственная техническая политика направлена на модернизацию изношенной техники, в том числе и сельскохозяйственной, на основе применения высокоэффективных технологий под названием нанотехнологии. Правда, власть об этой модернизации много говорит, но в реалии мало что делается. Под модернизацией изношенной техники понимается ее восстановление с достижением параметров выше паспортных.

В данном материале мы остановимся на технологиях увеличения ресурса работы топливных насосов высокого давления (ТНВД) автотракторных дизельных двигателей и технологии безразборного восстановления изношенных поверхностей узлов трения машин и механизмов.

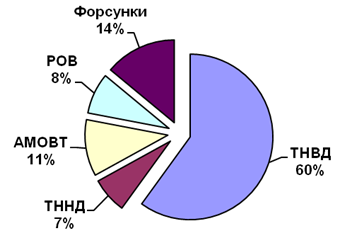

Практика показывает, что порядка 25 – 30 % всех отказов дизельных двигателей приходится на топливную аппаратуру (Рис 1).

Рисунок 1 – Распределение отказов топливной аппаратуры по узлам

Из этих отказов 60 % доли относится к ТНВД. Согласно ГОСТу, ТНВД отечественных автотракторных дизельных двигателей (АТДД) должны иметь ресурс работы 5 тыс. мото-часов. В реальности их ресурс не превышает и 3 тыс. мото-часов. У зарубежных ТНВД ресурс работы более 10 – 12 тыс. мото-часов. Анализ показал, что в обоих случаях схемы кинематических цепей и применяемые материалы аналогичные. Но высокий ресурс работы зарубежных ТНВД относительно отечественных насосов обеспечивается за счет:

- первое, более медленного износа рабочей зоны плунжера плунжерной пары вследствие более короткой длины кинематической цепи силового привода насоса;

- второе, большей износостойкости поверхностей сопрягаемых деталей подвижных соединений кинематической цепи силового привода насоса;

- и третье, малого зазора в плунжерных парах.

Мы имеем несколько высокоэффективных технологий, которые позволяют приблизить ресурс работы отечественных топливных насосов к ресурсу работы зарубежных ТНВД. Покажем это на примере модернизации плунжерных пар.

Технология 1. Нанесение на поверхности сопряжения деталей плунжерной пары износостойких плазменных тонкопленочных покрытий. Плазменные покрытия сочетают в себе одновременно однородность, а при необходимости и пористость структуры, высокую прочность сцепления (адгезию) с основой, повышенную твердость, высокую износостойкость, требуемый химический состав и т. д. Эти необычные свойства плазменных покрытий достигаются благодаря использованию возможностей широкого спектра энергетических, тепловых и газодинамических характеристик низкотемпературной плазмы газового разряда. Такие покрытия возможны и потому, что формирование покрытия происходит при осаждении частиц на подложку в атомарном и молекулярном состоянии. При этом за счет регулирования режимов нанесения толщина покрытия может не превышать всего нескольких микрометров.

В данной технологии покрытиями могут быть покрытия из нитрида титана, полученные ионно-плазменным способом, или кремнийуглеродосодержащие покрытия, полученные путем осаждения продуктов плазмохимических реакций различных углеводородных паров в дуговом разряде атмосферного давления. Отметим, что твердость таких покрытий имеет более 20 ГПа. Поэтому абразивные частицы, такие как гранит и кварц, с твердостью порядка 12 МПа, попадая в зазор плунжерной пары, будут размалываться. Следовательно, эти частицы не смогут оставить своих следов на рабочих поверхностях плунжерной пары. Кроме того, регулируя толщину покрытия от долей микрометра, можно одновременно обеспечить зазор в плунжерной паре менее 1 мкм и тем самым увеличить развиваемое плунжерной парой давление, от которого также зависит ресурс работы ТНВД.

Имеется закон изменения развиваемого плунжерной парой давления от наработки [5]

![]() = 0,1(р0 – р) + 1, (1)

= 0,1(р0 – р) + 1, (1)

где A – постоянная, характеризующая влияние начальной плотности в плунжерной паре; k – коэффициент, учитывающий интенсивность износа плунжерных пар; t – продолжительность эксплуатации; Р0 – исходное развиваемое плунжерной парой давление; р – развиваемое плунжерной парой давление при наработке t.

Переходя от плунжерной пары к ТНВД и учитывая, что его наработка определяется ресурсом работы плунжерных пар по формуле (1), можно найти и ресурс работы ТНВД tн

![]() =

=  , (2) где Рпред – предельно допустимое в эксплуатации давление плунжерной пары. Для отечественных ТНВД Рпред= 20 МПа.

, (2) где Рпред – предельно допустимое в эксплуатации давление плунжерной пары. Для отечественных ТНВД Рпред= 20 МПа.

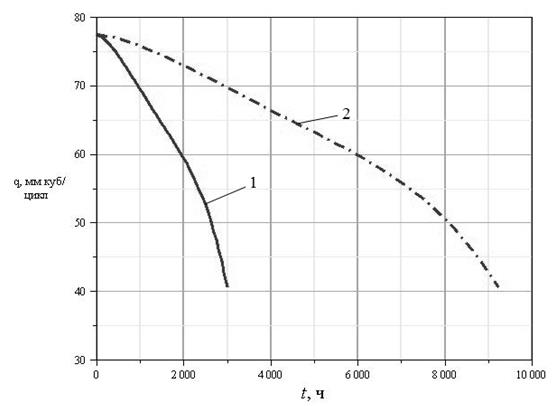

На основе приведенных формул и разработанную нами теоретическую модель были построены характеристики работы ТНВД с заводской плунжерной парой с Р0 = 70 МПа (1) и плунжерной парой с плазменным покрытием на основе оксикарбонитрида кремния плунжера с Р0 = 120 МПа (2).

Как видно из графиков рис. 2, плазменное износостойкое покрытие на плунжере позволяет в 3 раза увеличить ресурс работы ТНВД дизельных двигателей.

Рисунок 2 – Закономерности характеристик работы ТНВД с заводской плунжерной парой с Р0 = 70 МПа (1) и плунжерной парой с плазменным покрытием на основе оксикарбонитрида кремния плунжера с Р0 = 120 МПа.

Следующая технология увеличения ресурса работы ТНВД. Это – технология восстановления плунжерных пар без их обезличивания. Здесь с плунжера и втулки удаляются следы износа. Далее на поверхность плунжера наносится хромовое или никелевое покрытие толщиной 25 – 30 мкм. Затем производится совместная притирка и доводка плунжера и втулки. Для плунжеров с никелевым покрытием напыляют нитрид титана толщиной 2 – 3 мкм и затем проводят дополнительную совместную доводку плунжерной пары. После плунжерную пару проверяют на качество по одному из следующих параметров: гидроплотности, развиваемому давлению, производительности, зазору между гильзой и плунжером или подачи топлива.

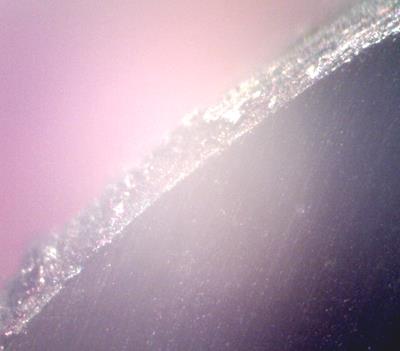

Третья технология увеличения ресурса работы ТНВД. Это – технология восстановления плунжерных пар методом электроискрового упрочнения. Известно, что основной износ в плунжерной паре происходит в зоне активного хода плунжера, длина которого составляет порядка 8 – 10 мм. Величина износа доходит до 10 – 12 мкм на сторону. Данный износ можно устранить за счет электроискрового упрочнения изношенной поверхности плунжера втулки. Упрочнение основы происходит на глубину порядка 0,3 мм, упрочненный слой увеличивается ~ на 20 мкм, а его твердость становится порядка 70 HRC (Рис. 3).

Рисунок 3 – Фотография упрочненного слоя стали Ст. 3 электроискровым методом. Увеличение 100 крат. Размер фотографии 1,6х1,2 мм

Предложенная технология восстановления плунжерных пар после упрочнения деталей требует их притирки и совместной доводки. Данная технология находится в стадии разработки. По ней есть определенные вопросы. В частности, шероховатость исходной поверхности резко ухудшается (Рис. 4).

а

а б

б

Рисунок 4 – Фотографии поверхности плунжера плунжерной пары до (а) и после (б) плазменного упрочнения. Увеличение 100 крат. Размер фотографий 1,6х1,2 мм

Выводы по изложенной части:

1. Предложены новые высокоэффективные технологии модернизации деталей плунжерных пар топливных насосов высокого давления автотракторных дизельных двигателей.

2. Предложенные технологии обладают универсальностью и могут использоваться для реновации изношенных поверхностей деталей с малым износом.

Кратко о технологии безразборного восстановления изношенных поверхностей узлов трения машин и механизмов.

Сущность этой технологии заключается в том, что специальный состав, под названием РВС добавка, вводится в штатную масляную систему или консистентную смазку. Затем препарат транспортируется маслом на поверхности узлов трения и под влиянием давления, температуры и трибоплазмы создает условия для возврата продуктов износа на изношенные места поверхности с частичным или полным восстановлением геометрических размеров деталей. При этом происходит образование слоев с высокой износостойкостью и малым коэффициентом трения. В результате происходит так называемая безызносная эксплуатация техники [3].

На сегодня многие РВС добавки имеют серпентенитовую основу. Серпентениты – это некие каменные образования. Их возраст более миллиона лет. В табл. 1 представлен элементный состав РВС добавок основных Российских производителей. Как видно, во всех РВС добавках основными химическими элементами являются магний, кремний и железо. Почти во всех составах присутствуют алюминий, кальций, хром, марганец и никель. Из таблицы также следует, что РВС добавки разных производителей имеют примерно одинаковый элементный состав. Процентный состав этих добавок с учетом погрешностей также близок.

Таблица 1 – Результаты рентгенофлуоресцентного анализа РВС добавок

|

№ |

Наименование составов |

Mg |

Al |

Si |

P |

S |

Ca |

Ti |

Cr |

Mn |

Fe |

Ni |

Cu |

Zn |

Cl |

|

% |

% |

% |

% |

% |

% |

% |

% |

% |

% |

% |

% |

% |

% |

||

|

1 |

Порошок для ТНВД, «STANRUS – NEW TECHNOLOGY», Подчуфаров С.Н. – Москва |

38,5 |

1,9 |

40,2 |

|

|

0,7 |

|

0,7 |

0,2 |

16,8 |

0,9 |

|

|

|

|

2 |

Порошок для ТНВД, ООО «Триггер», Рыжов В.Г. – Ногинск |

36,8 |

2,6 |

46,1 |

|

|

|

|

1,5 |

0,2 |

11,8 |

1,0 |

0,1 |

|

|

|

3 |

РВС состав для диз. двигателей (АРТ технология), ООО «Неосфера», Павлов О.Г. – СПб |

32,0 |

1,6 |

47,9 |

|

3,1 |

2,7 |

|

0,8 |

0,4 |

9,9 |

1,6 |

|

|

|

|

4 |

Порошок для мало изношенных ДВС и гидроусилителей, ООО «РеалИнПроект», Пустовой И.Ф. – СПб |

30,1 |

3,2 |

43,1 |

|

4,5 |

1,7 |

|

0,7 |

0,4 |

14,6 |

1,7 |

|

0,1 |

Как следует из разных источников [1, 2, 4] , практически все РВС добавки при обработке поверхностей узлов трения машин и механизмов обладают эффективностью. Их основной эффект заключается в следующем:

- повышение ресурса работы деталей, машин и механизмов в 2 – 3 раза;

- снижение потребления электроэнергии на 10 – 20% (станки, генераторы, нагнетатели);

- увеличение интервалов замены масел и смазок в 1,5 – 2,5 раза.

Рецензенты:

Галиев И.Г., д.т.н., профессор кафедры «Механизации в АПК» Филиал ФГАОУ ВПО «Казанский (Приволжский) федеральный университет» в г. Чистополе, г. Чистополь.

Нафиков М.М., д.с-х.н., профессор кафедры «Экономика АПК» Филиал ФГАОУ ВПО «Казанский (Приволжский) федеральный университет» в г. Чистополе, г. Чистополь.