Введение

Разработка композиционных материалов с помощью технологий порошковой металлургии открывает широкие перспективы создания новых высокотемпературных материалов. Получение плотных, тугоплавких материалов с высокой прочностью, износостойкостью при повышенных температурах в настоящее время является важной и актуальной проблемой. Одним из таких материалов является карбосилицид титана Ti3SiC2. Послойное расположение структурных мотивов тугоплавких карбидов в Ti3SiC2 обеспечивает им уникальные механические характеристики, не характерные для керамических материалов [5, 6, 2]. Как правило, при твердофазном и самораспростроняющемся высокотемпературном синтезе получают пористые спеки карбосилицида титана [1, 9], которые необходимо в дальнейшем консолидировать до высокоплотного состояния. Для достижения высокоплотного состояния используются приемы горячего прессования, плазменно-искрового спекания под давлением, оптимизируя при этом фазовый состав исходных материалов [7, 4, 8].

Целью данной работы является изучение влияния условий механоактивации и горячего прессования на формирование структуры плотного композиционного материала на основе карбосилицида титана.

Материалы и методы исследования

В качестве исходных материалов использовали практически чистый карбосилицид титана, полученный сотрудниками Института химии Коми НЦ УрО РАН методом твердофазного синтеза из соединений системы 3Ti+1.4SiC+0.6C (моль.%) [1], в виде небольших высокопористых брикетов. Исходный спек обрабатывали в планетарной мельнице САНД при скорости вращения 360 об/мин, соотношении масс мелющих тел и обрабатываемого материала как 30:1. Размол проводили в течение 10, 20 и 30 минут.

Для получения плотных композитов при высоких температурах использовалась установка горячего прессования (ГП) с графитовой прессоснасткой диаметром 15 мм. Образец подвергали нагреву до 1400 оС с одновременно приложенной постоянной нагрузке 50 МПа. Во время нагрева производился контроль температуры и усадки образца. Процесс прессования проводили до момента прекращения усадки, после чего делали выдержку в течение 30 мин. Далее образец остывал вместе с печью.

Гранулометрический состав определяли оптическим методом на микроскопе Neophot-32 посредством программного комплекса “SIAMS” при увеличениях 267 и 1300 крат, а также методом седиментации на приборе СФ-2 с учетом особенностей указанных методик, описанных в [3]. Рентгенофазовый анализ проводили на дифрактометре ДРОН-4М в lСо-излучении. Для изучения структуры использовали оптическую и сканирующую электронную (Ultra 55 Carl Zeiss) микроскопию. Твердость по Виккерсу определяли с помощью прибора ТК-2 при нагрузках 49.3 73.7 и 98.1 Н.

Результаты исследования и их обсуждение

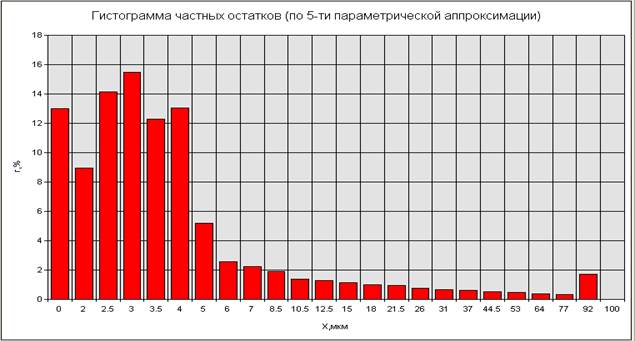

При изучении влияния продолжительности размола спеков карбосилицида титана на размер частиц установлено, что при 10 минутах размола формируется высокая доля частиц со средним размером менее 5 мкм (рис. 1). Увеличение продолжительности размола с 20 до 30 минут практически не влияет на гранулометрический состав.

Рис.1. Гранулометрический состав порошка Ti3SiC2 после 10 минут размола

Согласно данным рентгенофазового анализа после 10, 20 и 30 минутного размола порошок является чистым Ti3SiC2, без примесей других фаз.

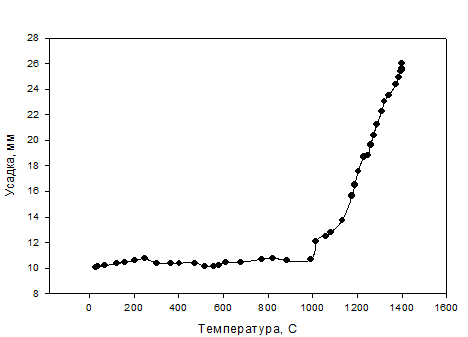

Экспериментальные режимы уплотнения порошков карбосилицида титана позволили получить зависимости плотности, усадки образцов от температуры и продолжительности термомеханической обработки. Общим для всех полученных зависимостей является начало заметного уплотнения выше 1200 оС и его продолжение вплоть до 1400 оС. На рис. 2 показана зависимость уплотнения для порошка карбосилицида титана, измельченного в течение 20 мин. В результате горячего прессования были получены образцы, имеющие форму цилиндров диаметром 15 мм и высотой до 25 мм. Фазовый состав и расчет относительной плотности образцов Ti3SiC2, полученных горячим прессованием, представлены в таблице 1.

Из представленных в таблице 1 результатов следует, что время размола Ti3SiC2 незначительно влияет на плотность образцов после горячего прессования, а также неоднозначно влияет на фазовый состав.

Образцы Ti3SiC2, подвергнутые горячему прессованию, имеют в своем составе фазы карбида титана в количестве 35-46 %. Этот факт можно объяснить тем, что в результате ГП карбосилицид титана потерял некоторое количество кремния, ввиду его высокой «летучести». Таким образом, выбранные условия консолидации обеспечивают формирование композиционного материала Ti3SiC2/TiC.

Рис. 2. Кривая уплотнения образца при горячем прессовании порошка Ti3SiC2

Табл. 1. Фазовый состав и относительная плотность образцов на основе механоактивированного карбосилицида титана

|

Вид обработки Ti3SiC2 |

Фазовый состав, % |

Относительная плотность, % |

|

|

Ti3SiC2 |

TiC |

||

|

10 мин размола и ГП |

65 |

35 |

96,9 |

|

20 мин размола и ГП |

65 |

35 |

96,7 |

|

30 мин размола и ГП |

54 |

46 |

97,7 |

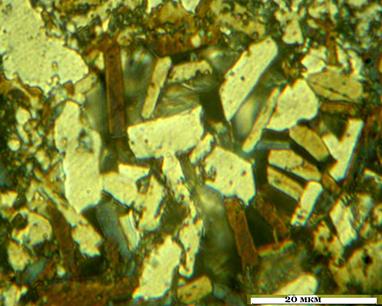

Металлографический анализ образцов показал, что структура материала является микрокристаллической, без ориентированной направленности (рис. 3). Средний размер зерна составляет: при 10 мин размола и ГП – 10 мкм; при 20 мин размола и ГП – 3 мкм; при 30 мин размола и ГП – 3 мкм. Если сопоставить эти данные с гранулометрическим составом порошков после размола, можно сделать вывод, что в результате горячего прессования рост зерна не наблюдается.

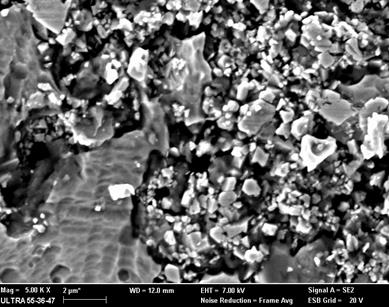

Данные металлографического анализа подтверждаются исследованием морфологии Ti3SiC2/TiC на электронном микроскопе Ultra 55 Carl Zeiss: частицы Ti3SiC2 имеют осколочную форму, которая сформировалась после размола, и это свидетельствует о том, что во время горячего прессования форма и размер частиц не изменилась. Формируемый при ГП карбид титана препятствует уплотнению материала, поэтому максимальная относительная плотность не превышает 98 %.

Измерение микротвердости по Виккерсу консолидированных образцов показало, что зерна, обладающие микротвердостью на уровне 5,0 ГПа, соответствуют чистому карбосилициду титана Ti3SiC2, а зерна с микротвердостью 11,5 ГПа – карбиду титана.

а)

б)

Рис. 3. Микроструктура композиционного образца Ti3SiC2/TiC (20 мин размола + ГП): оптическое (а) и электронно-микроскопическое (б) изображение

После индентации поверхности шлифа на отпечатке от алмазной пирамидки образуются диагональные микротрещины в виде разорванных линий. Наблюдаются множественные трещины вдоль сторон отпечатка. Полировка шлифа после индентации выявила зазор между углами отпечатка и началом роста диагональных трещин. Это означает, что трещины имеют геометрию трещин Палмквиста.

Анализ твердости по Виккерсу фазы тернарного соединения в композиционном материале Ti3SiC2/TiC при нагрузках 49.3 73.7 и 98.1 Н показал, что с увеличением нагрузки твердость образцов падает. Это обусловлено аномальной «мягкостью» Ti3SiC2 по сравнению с большинством карбидов. Исследование трещиностойкости карбосилицида титана показало, что значение KIC составляет не менее 10 МПа·м1/2. Высокая трещиностойкость обусловлена образованием множества мостиков связи на пути распространения трещины и спецификой разрушения зерен Ti3SiC2, сопровождающегося процессами расслаивания зерен вдоль базальной плоскости и микропластической деформации.

Выводы

Использование механоактивации спеков карбосилицида титана позволяет получать однофазные порошки с долей частиц размером менее 5 мкм порядка 80 %. Последующее горячее прессование при 1400 оС/50 МПа обеспечивает формирование композиционного материала Ti3SiC2/TiC с относительной плотностью 96 – 98 %. Заметное уплотнение образцов начинается при температуре выше 1200 оС и продолжается вплоть до 1400 оС. Структура полученного материала является микрокристаллической, без ориентированной направленности. Средний размер зерен составляет 3–10 мкм в зависимости от продолжительности предварительной механоактивации. Фазы в полученном композиционном материале обладают различной твердостью, характерной для карбидов и карбосилицидов титана – 11.5 и 5.0 ГПа соответственно.

Рецензенты:

Порозова С.Е., д.т.н., профессор кафедры «Материалы, технологии и конструирование машин» ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь.

Оглезнева С.А., д.т.н., профессор кафедры «Материалы, технологии и конструирование машин» ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь.