Введение

В современном производстве резко повысились требования к точности, шероховатости и качественным характеристикам поверхности деталей. Адекватным ответом на эти требования стало активное применение в промышленности процессов электроэрозионной обработки (ЭЭО) [1,2,3].

Согласно ГОСТ 25331-82, ЭЭО заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под действием электрических разрядов в результате электрической эрозии [1,3,4].

Для осуществления процесса ЭЭО необходимо создать большую концентрацию энергии в зоне разряда. Для достижения этой цели используется генератор импульсов (ГИ). Импульсы тока, сформированные ГИ, подаются на электрод-деталь и электрод-инструмент. Процесс ЭЭО происходит в рабочей жидкости (РЖ) – диэлектрике, которая заполняет межэлектродный промежуток.

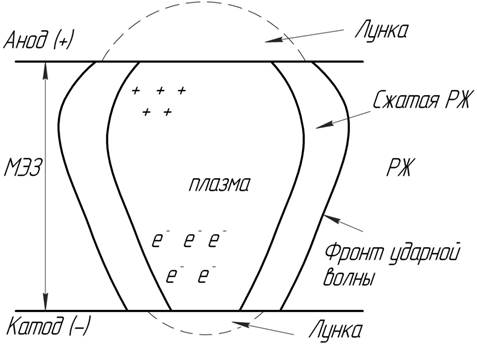

Пробой межэлектродного промежутка (стример) представляет собой плазменный канал, увеличивающийся со временем из-за высокого внутреннего давления (рис.1) [1,3,4].

Рис.1. Плазменный канал

Процесс образования стримера зависит от множества факторов: от свойств РЖ, от степени загрязнения РЖ продуктами эрозии, от материала электродов и др.

После прохождения импульса тока напряжение между электродами отсутствует, происходит деионизация РЖ, т.е. нейтрализация заряженных частиц. Пространство между электродами подготавливается для нового прохождения очередного заряда. Вновь приложенное к электродам напряжение создает предпосылку к образованию следующего разряда электрического импульса, т.е. повторяется процесс образования стримера. Совокупность электрических разрядов, проходящих от электрода-детали к электроду-инструменту с определенной частотой их следования, и реализует процесс ЭЭО.

Количество тепловой энергии, которая выделяется на электродах неодинаково, так же, как и количество снимаемого материала с поверхностей ЭИ и ЭД. Данное неравновесие зависит от множества факторов: теплофизических свойств материалов ЭИ и ЭД, параметров рабочих импульсов, а также полярности рабочих импульсов. Было установлено [4,5], что при помощи варьирования этими факторами можно увеличивать, или уменьшать эрозию электродов.

Процессы, сопровождающие электроэрозионную обработку, определяются физикой взаимодействия материала с концентрированным потоком энергии, инициированным искровым или импульсно-дуговым разрядом. Осуществление разряда регламентируется приложенным к электродам напряжениям, времени формирования импульса, состоянием рабочей жидкости и величиной межэлектродного зазора.

Электроэрозионное формообразование широко применяется в различных отраслях машиностроения при обработке поверхностей, изготовление которых не имеет других альтернативных вариантов [1-3].

Одним из перспективных витков развития функциональных возможностей метода ЭЭО является обработка деталей сложного профиля, выполненных из нетокопроводящих материалов. Решение данного вопроса наиболее актуально при изготовлении деталей микроэлектронной техники. Благодаря высоким механическим свойствам, в широком диапазоне температур, большинство деталей выполняются из нитрида кремния Si3N4[5,6].

Несмотря на то что для осуществления метод ЭЭО необходимо, чтобы электрод-деталь был проводником, в настоящее время существует ряд методов, позволяющих решить данную проблему.

Целью работы является анализ современных методик ЭЭО нетокопроводящих материалов.

Материалы и методы исследования

Наиболее детально технология обработки диэлектрических материалов представлена в работах [5,6].

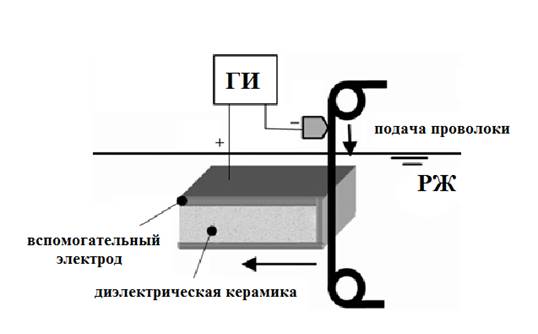

Основным принципом рассмотренных технологий является методика создания искусственной проводимости материала. На обрабатываемую диэлектрическую заготовку кладется тонкий слой электропроводящего материала (рис. 2). В самом начале обработки электрод-инструмент начинает взаимодействовать со вспомогательной токопроводящей пластиной. В результате чего с поверхности токопроводящей пластины начинают отделяться электропроводящие продукты. Наличие токопроводящих продуктов эрозии в межэлектродном зазоре способствует созданию электрического разряда, который в свою очередь начинает выбивать микропорции материала с поверхности диэлектрической заготовки.

Электропроводящие частицы в основном состоят из углерода. Используя данную методику, был обработан ряд керамических материалов, таких как Si3N3, SiC, AlN и ZrO2 [2].

Рис. 2. Схема проволочно-вырезной электроэрозионной обработки диэлектрика

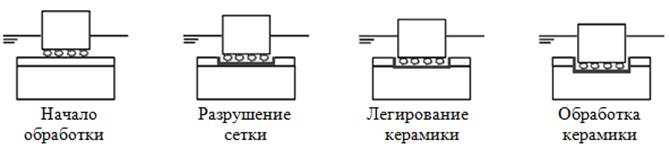

В работе [3] электропроводный материал кладется на поверхность заготовки в виде сетки. Схематический принцип применения метода сеток представлен на рис.2.

Рис.3. Метод сеток на копировально-прошивном станке

Данная методика была использована при работе на копировально-прошивном электроэрозионном станке. Поверхность заготовки покрывается металлической сеткой. Первый разряд происходит между электродом инструментом и металлической сеткой. Второй разряд проходит между металлической сеткой и керамической заготовкой на более глубоком уровне, при этом электропроводящие продукты, выделившиеся при обработке металлической сетки, легируют изоляционную керамику.

Результаты исследования и их обсуждение

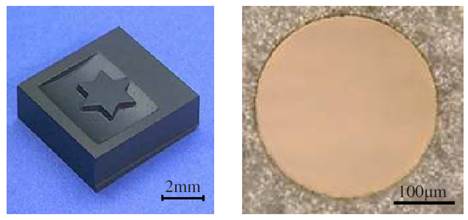

В ходе проведения исследований, в работах [5,6] были получены экспериментальные образцы, подтверждающие эффективность предлагаемых методов (рис. 4).

а б

б

Рис. 4. Пример ЭЭО материала Si3N4:

а) макро формообразование; б) микро формообразование

В ходе проведенных исследований было установлено, что с увеличением напряжения в канале пробоя происходило увеличение коэффициента съема материала. Изменения шероховатости поверхности при увеличении напряжения было незначительным.

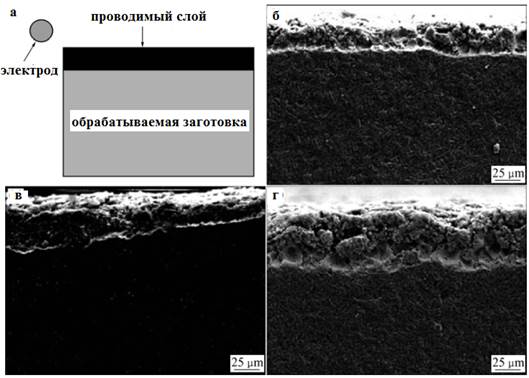

На рис. 5 представлены результаты наблюдений за изменением проводимого слоя, образовавшегося на поверхности обрабатываемой заготовки, в поперечном сечении, в зависимости от увеличения значения напряжения в канале пробоя [5-6].

Рис. 5. Формирование поверхностного слоя:

а – схема обработки; б – формирование проводимого слоя при 60 В; в – формирование проводимого слоя при 80 В; г – формирование проводимого слоя при 90 В

В ходе исследований установлено, что при увеличении напряжения в канале пробоя происходит увеличение толщины сформировавшегося проводимого слоя.

Выводы

Анализ рассмотренных в работе методик показал, что для ЭЭО может быть применена для обработки нетокопроводящих материалов. Таким образом, для обработки диэлектриков необходимо создать пограничный-проводимый слой между обрабатываемой заготовкой и электродом-инструментом. Процесс обработки диэлектрика проходит косвенным образом, за счет частичного легирования поверхности диэлектрика металлическими частицами, а также за счет наличия вторичных разрядов в межэлектродном зазоре.

Рецензенты:

Беленький В.Я., д.т.н., профессор, декан МТФ Пермский национальный исследовательский политехнический университет, г. Пермь.

Синани И.Л., д.т.н., профессор кафедры СПиТКМ Пермский национальный исследовательский политехнический университет, г. Пермь.