Введение

Для изготовления широкого класса деталей радиоаппаратуры, электронной и авиационной техники, элементов теплообменной аппаратуры используются медь, латуни и алюминиевые сплавы. В процессе эксплуатации большинство из них испытывают воздействие циклических нагрузок не только при комнатной, но и при криогенных и повышенных температурах. Поэтому их надежность в работе определяется сопротивлением усталости в этих условиях нагружения.

Развитие процесса усталостного разрушения металлических материалов состоит из стадии зарождения усталостной макротрещины, стадии ее развития и практически мгновенного окончательного долома [5; 10]. Их длительность и характер зависят от структуры материала, формируемой соответствующими режимами технологической обработки.

Важной интегральной характеристикой поведения металлов и сплавов в процессе циклического нагружения, в совокупности с металлографическими, фрактографическими и другими методами анализа кинетики процесса усталостного разрушения, являются кривые изменения текущего прогиба образцов.

Поэтому комплексное изучение кинетики усталостного разрушения материала с учетом сопоставления структурной повреждаемости, появления макротрещины и последующего ее развития с изменением текущего прогиба образца представляет как теоретический, так и практический интерес.

Методика проведения экспериментов

В работе использовалась комплексная методика экспериментальных исследований, включающая механические испытания при статическом и циклическом нагружении, изучение исходной микроструктуры и ее изменение на поверхности образцов при усталости на оптическом и электронном уровне, исследование процесса усталостного разрушения, измерение текущего прогиба образцов, фрактографический анализ изломов образцов и др. методы.

Для исследования были выбраны широко применяемые в электронной, радио-, авиационной и других отраслях промышленности технически чистая медь М1, латунь Л63 и алюминиевый сплав В95пчТ2.

Цилиндрические образцы из катаного алюминиевого сплава В95пчТ2 деформировались на 1,7% в свежезакаленном и искусственно состаренном состоянии: закалка с 465-475 °С (выдержка 1 ч), вода, правка (растяжение в свежезакаленном состоянии 1,7%); старение (120 °С, 5 ч, 180 °С, 6 ч), а часть холоднокатаных медных М1 образцов отжигались по режиму (540 °С; 2 ч; вакуум 1,33-310 Па; охлаждение с печью) и латунных Л63 (600 °С; 1 ч; охлаждение 100 °С в час).

Медные и латунные образцы предварительно деформировались растяжением при комнатной температуре на машине «Инстрон-1115» в пределах равномерной деформации при скоростях от 2∙10-3 до 102 с –1.

На усталость цилиндрические образцы нагружались при частоте 50 Гц по схеме консольного кругового изгиба на машине МИП-8, переоборудованной для нагружения грузами и оснащенной фазосинхронизатором и оптическим микроскопом (х37) со стробоскопическим освещением для наблюдения за развитием процесса усталостного разрушения [3]. Усталостные испытания при пониженных и повышенных температурах проводились в специальных криокамерах и печах сопротивления [6-8].

Математическое планирование экспериментов и статистический анализ их результатов проводились с рекомендациями ГОСТ 23026-78 и ГОСТ 25502-79.

Результаты экспериментов и их обсуждение

Развитие процесса усталостного разрушения металлических материалов состоит из трех этапов: зарождения, развития усталостной макротрещины и быстрого долома. Их длительность и характер зависят от структуры материала, формируемой соответствующими режимами технологической обработки [1; 4; 5]. Образование интенсивных полос скольжения, наблюдающихся почти во всех зернах металла опасного сечения, приводит к резкому уменьшению текущего прогиба отожженных меди М1 и латуни Л63.

Затем интенсивность скольжения по вторичным плоскостям скольжения увеличивается, наблюдается пересечение полос скольжения, и наконец появляется микротрещина на поверхности образца, чему соответствует наступление периода стабилизации изменения его прогиба.

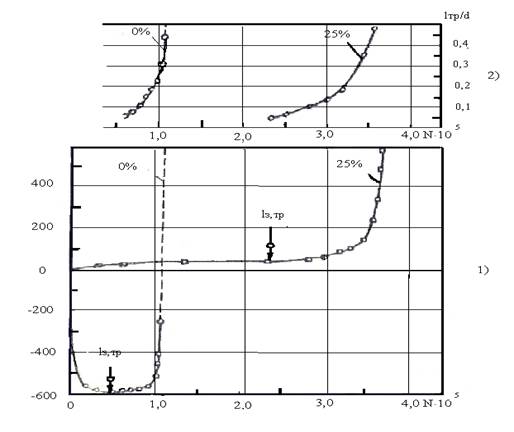

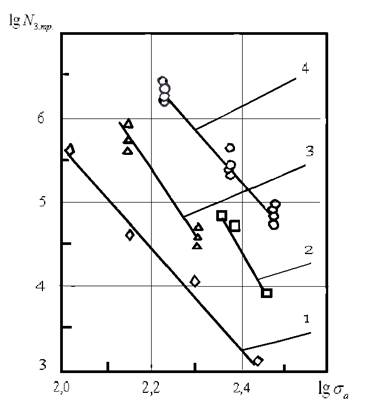

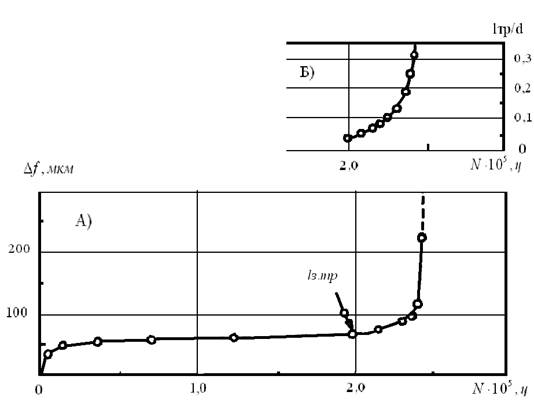

Моменту появления на поверхности материала трещины lз.тр длиной ~ 1,0 мм соответствует возрастание его прогиба (рис. 1). Период до зарождения трещины (nз.тр) у отожженной меди гораздо меньше, чем у отожженной латуни (рис. 1.3, кривые 1 и 3 соответственно).

Например, при амплитуде напряжения 280 MПа nз.тр для отожженной М1 составляет лишь 1,4×10³ циклов, в то время как для отожженной Л63 даже при sа = 300 МПа уже 8,4×10³ циклов. Это подтверждает данные Д. Эвери и В. Бэкофена, согласно которым период до зарождения усталостной трещины должен возрастать с уменьшением энергии дефекта упаковки материала [1; 6].

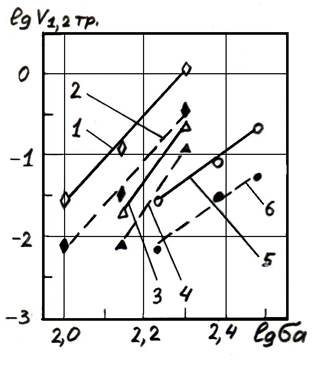

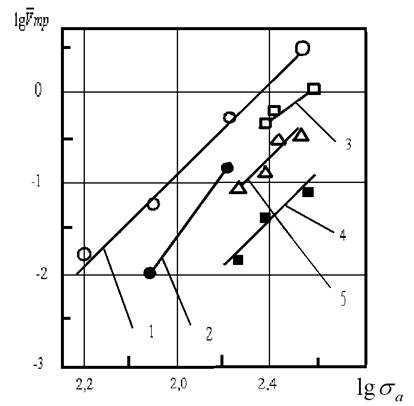

Последующее развитие макротрещины обуславливает резкий рост прогиба образца (рис. 2 и 3). Так, у отожженной М1 трещина растет вначале с относительно небольшой скоростью 8×10-³…4×10-1 мкм/цикл, а затем при отношении lтр/d = 0,15 со значительно возросшей 2, 8×10-³…2,3×10-³ мкм/цикл (рис. 4) при изменении амплитуды напряжения соответственно в пределах от 100 до 200 МПа.

Рис. 1. Сопоставление кривых изменения текущего прогиба образцов (1) и роста усталостных трещин (2) для отожженной меди М1 в исходном состоянии и после деформации до 25%. Консольный изгиб с вращением с частотой 50 Гц; sа = 140 МПа

Рис. 2. Зависимость числа циклов до зарождения усталостной трещины (lgNз.тр) от амплитуды приложенного напряжения (lgsа) при комнатной температуре для отожженных М1 (1) и Л63 (2), а также холоднокатаной М1 (3) и холоднокатаной Л63 (4). Консольный изгиб с вращением с частотой 50 Гц

Рис. 3. Зависимость скорости роста усталостной трещины в первый период (lgV1тр) (кривые 2, 4, 6) и во второй период (lgV2тр) (кривые 1, 3, 5) от уровня приложенного напряжения при комнатной температуре: М1 отожженная (1, 2); М1 твердая (3, 4); Л63 холоднокатаная (5, 6). Консольный изгиб с вращением с частотой 50 Гц

Рис. 4. Зависимость усредненной скорости роста усталостной трещины от уровня приложенного напряжения при комнатной температуре для отожженной (1) и твердой (2) меди М1, отожженной (3) и холоднокатаной латуни Л63 и сплава В95пчТ2. Консольный изгиб с вращением с частотой 50 Гц

При этом усредненная скорость роста усталостной трещины в латуни Л63 при sа = 300 МПа составляет лишь 1,53 мкм/цикл (рис. 4; кривые 3, 1), в то время как в меди М1 даже при sа = 280 МПа составляет 3,64 мкм/цикл (рис. 4, кривые 2 и 4).

Таким образом, экспериментальные данные подтверждают также мнение других авторов о том, что в материалах с высокой э.д.у. при прочих равных условиях время работы материала с трещиной уменьшается, а скорость ее развития увеличивается.

При амплитудах sа = 280 МПа и 200 МПа (N = 2,2×10³ и 1.65×104, соответственно) излом отожженной М1 имеет поверхность с бороздчатым рельефом и глубокими следами роста трещин. Долом происходит очень быстро.

Он занимает небольшую долю от сечения образца и содержит ровную площадку скола. С понижением амплитуды sа = 100 МПа (N = 7,02×105 циклов) долом носит вязкий, ямочный характер. Очаги зарождения фактически не выявляются, а их развитие в глубь образца начинается позднее, чем при высоких амплитудах. Зона чисто усталостного разрушения представляет собой поверхность с многочисленными бороздками и мелкими ямками.

Это соответствует микроструктурным исследованиям в процессе циклического нагружения, согласно которым для отожженной меди свойственно множественное скольжение и зарождение трещин в плотных и глубоких полосах скольжения, распространяющихся по полосам скольжения и границам зерен.

Снимки поверхности усталостных изломов образцов из отожженной меди, выполненные на электронном сканирующем микроскопе, также показывают, что при долговечности N = 3,6×106 циклов разрушение носит вязкий характер, а поверхность излома содержит ямки, извилистые волокна и следы постепенного развития трещины.

В отличие от отожженных М1 и Л63 в деформированном в свежезакаленном состоянии и состареннном алюминиевом сплаве В95пчТ2 с первых циклов нагружения появляются редкие полосы скольжения лишь в некоторых зернах, а текущий прогиб этих образцов сразу же увеличивается.

Заметное усиление скольжения по первичным и вторичным плоскостям скольжения с появлением отдельных микротрещин соответствует периоду стабилизации изменения прогиба образцов. При этом следы скольжения имеют волнистый характер, что, как следствие поперечного скольжения, свойственно металлам с высокой энергией дефекта упаковки (э.д.у.).

Моменту более заметного возрастания прогиба образца, так же как и для отожженных Л63 и М1, соответствует появление на поверхности опасного сечения образца макротрещины длиной ~ 1,0 мм.

Время до зарождения усталостной трещины (например, рис. 5) больше, а скорость ее последующего развития существенно меньше, чем у отожженной латуни Л63 и меди М1.

Так, при амплитуде напряжения 200 МПа период зарождения макротрещины nз.тр составляет 2×105 циклов у сплава В95пчТ2, в то время, как у отожженной М1 лишь 1,2×105 циклов, а скорость роста 1,06×10-1 мкм/цикл у алюминиевого сплава и 6,78 мкм/цикл у меди (рис. 4, кривые 5 и 1).

Анализ экспериментальных данных показывает, что зарождение и развитие процесса усталостного разрушения происходит медленнее в отожженных Л63 и М1, чем в алюминиевом сплаве В95пчТ2.

Рис. 5. Сопоставление кривой изменения текущего прогиба образца (А) и роста усталостной трещины (Б) для деформированного до 1,7% в свежезакаленном состоянии с последующим старением алюминиевого сплава В95пчТ2. Консольный изгиб с вращением с частотой 50 Гц; sа = 200 МПа

Такое их поведение может быть связано с выделением частиц упрочняющей фазы (дисперсионное твердение) в процессе искусственного старения у алюминиевого сплава В95пчТ2, которые препятствуют движению дислокаций в материале, а также деформационным старением-взаимодействием (блокированием) растворенных примесей с дислокациями (атмосферы Коттрелла) и с растянутыми дислокациями (атмосферы Сузуки) в процессе циклического нагружения. Это приводит к более позднему зарождению трещин усталости и медленному их росту, а, следовательно, к повышению сопротивления этих материалов усталостному разрушению [9; 10].

При этом характер усталостного разрушения в определенной степени обусловливается величиной э.д.у. материала. Так, если в образцах из алюминиевого сплава В95пчТ2 (э.д.у. = 0,2 Дж/м²) усталостная трещина проходит по телу зерна, то в латунных Л63 и медных М1 образцах разрушение преимущественно межкристаллитное.

Подобные результаты были получены на образцах из Сu и сплавов Cu-Zn, Cu-Al (Mc. Evilly A.Y., Boettner R.C.), где также показано уменьшение сопротивления межзеренному и повышение сопротивления внутризеренному разрушению с понижением величины э.д.у. исследованных материалов.

Полученные результаты показывают, что циклическая долговечность металлических материалов существенно зависит от температуры испытания, повышение которой приводит к снижению долговечности за счет уменьшения периода до зарождения усталостной трещины и увеличения скорости ее последующего развития.

Так, для образцов из отожженной меди М1 с увеличением температуры испытания от 0,25 Тпл, К до 0,6 Тпл, К циклическая долговечность уменьшается в 7,47 раза при sа = 140 МПа. При этом число циклов до зарождения усталостной трещины отожженной меди М1 с увеличением температуры испытания с 0,25 до 0,6 Тпл, К уменьшается в 6,67 раза (с 4×104 циклов до 6×103 циклов) при sа = 140 МПа, а скорость роста трещины для этих условий возрастает с 5,1×10-2 мкм/цикл до 3,18 ×10-1 мкм/цикл.

Температурная зависимость циклической долговечности выражена сильнее у меди, чем у латуни, особенно при низких амплитудах нагружения.

Число циклов до зарождения усталостной трещины в латуни Л63 при изменении температуры циклического нагружения с 0,25 до 0,6 Тпл, К в 1,6 раза (с 2,72×105 циклов до 1,7×105 циклов) при sа = 170 МПа, а скорость роста трещины возрастает с 1,5×10-² до 4,6×10-² мкм/цикл (sа = 170 МПа) при изменении температуры с 0,25 до 0,6 Тпл, К.

При повышении температуры от комнатной до 0,6 Тпл, К в процессе усталостного нагружения активизируются релаксационные процессы (главным образом вакансионный), приводящие к быстрому разупрочнению медных отожженных образцов.

В изломах выраженных следов продвижения трещины очагов ее зарождения и зон долома не наблюдается. Поверхность излома с мелкими ступеньками и ямками. Характер излома – более вязкий, чем при комнатной температуре.

Повышение температуры испытания алюминиевого сплава В95пчТ2 также приводит к снижению циклической долговечности, особенно при низких амплитудах напряжения. Так, увеличение температуры испытания с 0,314 до 0,6 Тпл, К снижает долговечность этого сплава в ~ 2,0 раза (с 6,32×104 до 3,15×104 циклов) при sа = 248 МПа.

Этому соответствует уменьшение в 2,09 раза (с 4,8×104 до 2,3×104 циклов) nз.тр и возрастание скорости усталостной трещины с 2,85×10-1 до 4,74×10-1 мкм/цикл.

При sа = 208 МПа циклическая долговечность В95пчТ2 снижается уже в 2,57 раза (с 2,45×105 до 9,55×104 циклов), nз.тр в 2,76 раза (с 2,0×105 до 7,25×104 циклов), а скорость роста трещины возрастает с 1,06×10-1 до 2,0×10-1 мкм/цикл.

Снижение сопротивления усталости исследованных материалов с ростом температуры испытания связывается (например, Д.В. Лебедевым) с повышением пластической деформации и изменением характера ее протекания при низкотемпературном деформировании [10], в связи с деформированием субструктуры, отличной от субструктуры при высоких температурах, а также с ускорением окислительных процессов на поверхности опасного сечения образца и в вершине развивающейся трещины (например, В.Г. Алексеев, R.P. Skelton, Y.I. Bucklow и др.).

Выводы

1. Процесс усталостного разрушения состоит из трех основных стадий: образование повреждаемости в виде интенсивных полос скольжения (упрочнение у отожженных или разупрочнение деформированных образцов из меди M1; увеличение интенсивности скольжения по вторичным плоскостям, пересечение полос скольжения, зарождение микротрещин и появление в конце стадии макротрещин (стабилизация процессов упрочнения-разупрочнения); развитие магистральной усталостной трещины (быстрое разупрочнение), вплоть до полного катастрофического разрушения.

2. По изменению прогиба образца в процессе циклического нагружения представляется возможным оценить развитие процесса усталостной повреждаемости материала на всех этапах: от зарождения макротрещин до их распространения, вплоть до полного разрушения. Это, в свою очередь, позволяет произвести выбор оптимальных режимов технологической обработки с целью повышения эксплуатационной долговечности металлоизделий.

3. Влияние предварительной деформации на циклическую долговечность носит немонотонный характер и зависит от структуры материала, технологии обработки, амплитуды и температуры нагружения. Повышение температуры испытания исследованных материалов приводит к снижению циклической долговечности, особенно при низких амплитудах напряжения.

4. Понижению долговечности в результате предварительной обработки, повышения температуры испытания или амплитуды напряжения соответствуют увеличение абсолютных значений прогиба образцов, сокращение продолжительности периода до зарождения усталостной трещины и повышение скорости ее последующего роста.

Рецензенты:

Лоскутов А.Б., д. т.н., профессор, зав. кафедрой «ЭСиЭ», Нижегородский государственный технический университет им. Р.Е. Алексеева (НГТУ), г.Нижний Новгород.

Кузьмин Н.А., д.т.н., профессор, зав. кафедрой «Автомобильный транспорт», Нижегородский государственный технический университет им. Р.Е. Алексеева (НГТУ), г.Нижний Новгород.