Введение

Диспергирование структуры является наиболее распространенным способом улучшения комплекса свойств конструкционных сталей, так как позволяет одновременно повысить как характеристики прочности, так и характеристики пластичности. Измельчение структуры стали возможно реализовать различными методами термической или механо-термической обработки, однако важно получить состояние материала, характеризующееся не только малым размером элементов субструктуры, но также и хорошей термической стабильностью (отпускоустойчивостью).

Целью данного исследования является изучение отпускоустойчивости сталей 10Х3Г3МФ и 10Х3Г3МФТ, подвергнутых в исходно закаленном состоянии холодной пластической деформации методом радиальной ковки.

Материалы и методики проведения исследований

В качестве материала исследования выбраны конструкционные низкоуглеродистые стали 10Х3Г3МФ и 10Х3Г3МФТ, химический состав которых представлен в таблице 1. После разливки и кристаллизации полученные слитки исследуемых сталей подвергали горячей прокатке и последующей горячей свободной ковке с получением прутков диаметром Ø 18,5 ± 0,5 мм (19 мм), охлаждение производили на воздухе.

Таблица 1. Химический состав материалов исследования [6]л

|

№ |

Марка стали |

Содержание химических элемента, % (масс.) |

||||||||||

|

С |

Si |

Mn |

Cr |

Ni |

V |

Mo |

Cu |

S |

P |

Ti |

||

|

1 |

10Х3Г3МФ |

0,09 |

0,38 |

2,78 |

2,79 |

0,17 |

0,13 |

0,43 |

0,19 |

0,012 |

0,023 |

0,002 |

|

2 |

10Х3Г3МФТ |

0,09 |

0,40 |

2,65 |

2,81 |

0,17 |

0,13 |

0,43 |

0,18 |

0,011 |

0,018 |

0,02 |

Холодную пластическую деформацию прутков исследуемых сталей со структурой пакетного мартенсита проводили методом радиальной ковки на радиально-обжимной машине по режиму: скорость подачи заготовки 180 мм/мин, скорость вращения заготовки 25 об/мин, скорость ударов бойков 1000 уд/мин, в процессе ковки заготовка непрерывно охлаждалась водой. Степень пластической деформации определяли как величину укова, рассчитываемую через изменение площади поперечного сечения образца. Переков прутков с круга Ø 18,5 ± 0,5 мм на круг Ø 12 ± 0,5 мм позволил реализовать в исследуемых материалах степень пластической деформации ε = 60 %.

Термическую обработку (последеформационные отжиги) для изучения устойчивости состояния холоднокованых сталей 10Х3Г3МФ и 10Х3Г3МФТ проводили в лабораторных термических камерных печах типа ПЛ-12.5/10. Посадку образцов производили в горячую печь, температура нагрева составляла 400 и 600 оС, время выдержки – 30 мин, 1, 2 и 3 часа. Выбор температур нагрева обусловлен тем, что при температуре 400 оС в исследуемых материалах развивается только деформационное старение и, возможно, полигонизация, а при 600 оС активно протекают рекристаллизационные процессы. Охлаждение исследуемых образцов сталей 10Х3Г3МФ и 10Х3Г3МФТ производили в воду с целью фиксирования состояния, полученного при температуре выдержки, и подавления диффузионных процессов, протекающих при медленном охлаждении.

Изучение тонкой структуры сталей производили с использованием просвечивающего электронного микроскопа Technai G2 FEI при ускоряющем напряжении 200 кВ.

Измерение твердости на образцах проводили методом Роквелла в соответствии с требованиями ГОСТ 9013-59. Доверительный интервал составил ± 1 единица шкалы HRC. Результаты измерения твердости получены как среднее арифметическое 3 – 4 измерений.

Результаты эксперимента и их обсуждение

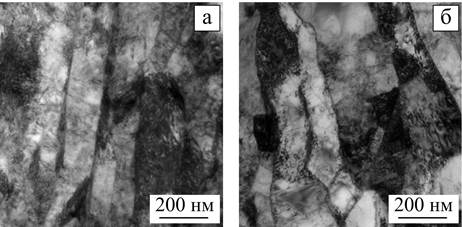

Благодаря особенностям системы легирования [6], исследуемые стали 10Х3Г3МФ и 10Х3Г3МФТ отличаются высокой устойчивостью переохлажденного аустенита, в результате чего при охлаждении на воздухе с температур горячей ковки в них происходит мартенситное превращение с образованием структуры пакетного мартенсита по всему сечению прутка [3, 5]. Анализ тонкой структуры сталей 10Х3Г3МФ (рис. 1, а) и 10Х3Г3МФТ (рис. 1, б) после холодной радиальной ковки (ХРК) позволяет говорить о дисперсном пакетно-реечном строении мартенсита с высокой плотностью дефектов кристаллического строения и фрагментированностью реек в результате самоорганизации дислокационной структуры при деформации.

Рисунок 1. Тонкая структура сталей 10Х3Г3МФ (а) и 10Х3Г3МФТ (б) после холодной пластической деформации (ε=60%) методом радиальной ковки

Ранее проведенные исследования [2, 3, 5] показали, что холодная пластическая деформация методом радиальной ковки конструкционных низкоуглеродистых сталей со структурой пакетного мартенсита приводит к диспергированию структуры и повышению комплекса механических свойств. Однако остается открытым вопрос о термической стабильности состояния, полученного в результате холодной радиальной ковки (ХРК) сталей различного химического состава. На разных этапах нагрева холоднодеформированных закаленных сталей в них протекают процессы отпуска и рекристаллизации, заключающиеся в перераспределении атомов в твердом растворе, распаде мартенсита, коагуляции карбидов, эволюции дислокационной структуры, миграции границ зерна и т.д. Общим для всех этих процессов является то, что, во-первых, они направлены на уменьшение свободной энергии системы и, во-вторых, по своей природе являются диффузионными процессами. Уменьшение свободной энергии системы, снижение дефектности и неравновесности состояния, сформированного после ХРК, вызывает снижение характеристик прочности материала. Поэтому в качестве интегрального показателя, позволяющего судить о протекании и степени завершенности процессов отпуска и рекристаллизации, может использоваться твердость: развитие процессов отпуска приводит к снижению прочности и, соответственно, твердости, а завершение процессов отпуска и формирование стабильного состояния материала приводит к установлению твердости на определенном уровне.

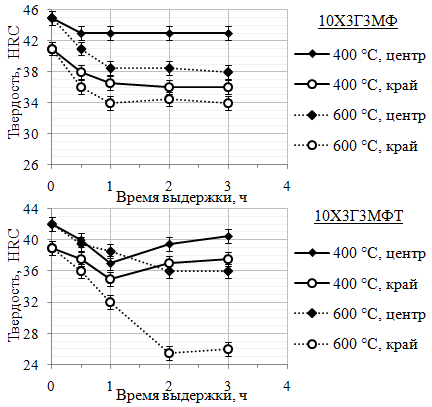

На рисунке 2 представлены графики изменения твердости центра и края образцов сталей 10Х3Г3МФ и 10Х3Г3МФТ, подвергнутых ХРК и последующей термической обработке по различным режимам. Как видно из представленных на рисунке 2 данных, после всех режимов отжига сохраняется различие в твердости центра и края исследуемых образцов, сформированное на стадии ХРК (твердость в точке "0 ч." на графиках).

Рисунок 2. Твердость центра и края холоднокованых (ε=60%) образцов сталей 10Х3Г3МФ и 10Х3Г3МФТ в зависимости от температуры нагрева и времени выдержки. Примечание: 0 ч. – твердость образца после ХРК.

В стали 10Х3Г3МФ характер зависимости твердости от времени выдержки одинаковый для центра и края образцов вне зависимости от температуры обработки. При получасовом отжиге снижение твердости образцов холоднокованой стали 10Х3Г3МФ: при температуре выдержки 400 оС – с 45 до 43 HRC в центре и с 41 до 38 HRC – на краю образцов; при температуре 600 оС – падение происходит до 41 и 36 HRC в центре и на краю образца, соответственно. После отжига продолжительностью 1 час твердость продолжает снижаться до уровня 43 и 38 HRC в сердцевине и 36 и 34 HRC на краю после отжигов 400 и 600 оС, соответственно. После чего значения твердости стабилизируются, и дальнейшее увеличение времени выдержки при отжиге не приводит к изменению уровня твердости стали 10Х3Г3МФ. Такой характер изменения твердости свидетельствует о том, что в холоднодеформированной стали 10Х3Г3МФ все процессы отпуска и рекристаллизации реализуются в течение первого часа выдержки, после чего формируется стабильное состояние материала, на которое не оказывает влияния увеличение времени выдержки.

В стали 10Х3Г3МФТ, отличающейся от 10Х3Г3МФ наличием в составе титана, наблюдается схожая тенденция изменения твердости по мере увеличения времени выдержки при отжиге: в течение первого часа выдержки происходит снижение уровня твердости при сохранении разницы в твердости сердцевины и края образцов. Увеличение продолжительности выдержки до 2 часов при температуре 600 оC приводит к дальнейшему снижению твердости (при этом твердость сердцевины образцов снижается в меньшей степени, чем твердость по краю), а при температуре 400 оС – к незначительному повышению твердости. Такие тенденции изменения твердости стали 10Х3Г3МФТ объясняются развитием процессов деформационного старения. Увеличение продолжительности выдержки до 3 часов показывает стабилизацию уровня твердости стали 10Х3Г3МФТ как при температуре выдержки 400 оС, так и при 600 оС. Таким образом, можно сделать вывод, что в стали 10Х3Г3МФТ на завершение всех процессов отпуска и рекристаллизации, т.е. формирование термически стабильного состояния материала, требуется минимум 2 часа при температурах выдержки 400-600 оС.

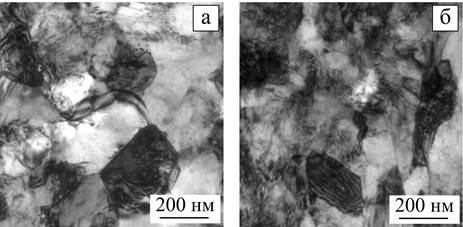

По результатам электронно-микроскопического анализа можно сделать вывод, что в стали 10Х3Г3МФ после обработки по режиму "ХРК + отжиг 600 оС, 1 час" (рис. 3, а) проходит процесс собирательной рекристаллизации. Аналогичное состояние наблюдается в стали 10Х3Г3МФТ (рис. 3, б) после ХРК и отжига 600 оC с более длительной выдержкой – 2 часа, что подтверждает данные, полученные при анализе графиков изменения твердости.

Рисунок 3. Тонкая структура исследуемых сталей после ХРК и последующего отжига 600 оС: а – сталь 10Х3Г3МФ, отжиг 1 час; б – сталь 10Х3Г3МФТ, отжиг 2 часа.

Следует отметить, что, несмотря на всю схожесть состояний, полученных в сталях 10Х3Г3МФ и 10Х3Г3МФТ после обработки по режимам "ХРК + отжиг 600 оС" с выдержкой 1 и 2 часа, соответственно, в стали 10Х3Г3МФТ наблюдаемая плотность дефектов кристаллического строения несколько выше, чем в стали 10Х3Г3МФ, что свидетельствует о затрудненности протекания процессов отпуска и рекристаллизации.

Заключение

Сопоставляя полученные данные о продолжительности выдержки в интервале 400-600 оС, требуемой для формирования термически стабильного состояния материала, а так же результаты электронно-микроскопических исследований, можно сделать вывод, что в стали 10Х3Г3МФТ, отличающейся от 10Х3Г3МФ повышенным содержанием титана, затруднены процессы отпуска и рекристаллизации. Является широко известным [1, 4] тот факт, что титан тормозит путем образования мелкодисперсных карбидов типа TiC развитие процессов рекристаллизации при нагреве сталей в недеформированном или слабодеформированном состоянии. Проведенное исследование показало, что и в низкоуглеродистых сталях системы легирования 10Х3Г3МФ(Т) со структурой пакетного мартенсита, подвергнутых холодной радиальной ковке, титан оказывает аналогичное тормозящее действие на развитие рекристаллизации при нагреве. Экспериментально показано, что холоднодеформированные стали 10Х3Г3МФ и 10Х3Г3МФТ характеризуются хорошей отпускоустойчивостью, что позволяет говорить о перспективности использования радиальной ковки для повышения комплекса свойств низкоуглеродистых сталей со структурой пакетного мартенсита.

Рецензенты:

Ханов А.М., д.т.н., профессор, заведующей кафедрой КМиТОМ Механико-технологического факультета ФГБОУ ВПО "Пермский национальный исследовательский политехнический университет", г. Пермь.

Симонов Ю.Н., д.т.н., профессор, заведующий кафедрой МТО Механико-технологического факультета ФГБОУ ВПО "Пермский национальный исследовательский политехнический университет", г. Пермь.