Введение

В настоящее время ведутся интенсивные работы по разработке технологий производства и обработки ультрамелкозернистых (УМЗ) и наноструктурных (НН) легких конструкционных сплавов на основе алюминия и магния, которые должны обеспечить качественное повышение эффективности в автомобильной, авиационной и космической технике, судов, медицинских имплантатов и оборудования, энергетических установок, спортивного инвентаря. Интерес к таким сплавам обусловлен их высокими удельными механическими свойствами [1,6–8].

Для получения сплавов с субмикронными размерами зерна широко применяются методы интенсивной пластической деформации (ИПД). Одним из наиболее распространенных методов ИПД для получения объемных образцов (УМЗ) металлов и сплавов является равноканальное угловое прессование (РКУП) [1,6]. Несмотря на многочисленные исследования, закономерности изменения физико-механических свойств легких сплавов при формировании ультрамелкозернистой структуры в процессе интенсивной пластической деформации остаются недостаточно полно исследованными [3,5]. Установление указанных закономерностей является актуальной задачей в связи с совершенствованием технологий, реализующих методы ИПД.

Цель настоящей работы – исследование особенностей изменения механических свойств легкого конструкционного сплава АМг6 после обработки методами интенсивной пластической деформации.

Методы исследования

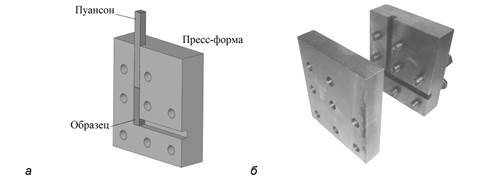

Пресс-форма, обеспечивающая прессование блоков легких сплавов (алюминия, магния, титана) по традиционной схеме с поворотом блока на 90º к оси прессования, была спроектирована и изготовлена на основе результатов численного моделирования, реализованного с помощью метода конечных элементов и метода сглаженных частиц [4].

Схема и фотография пресс-формы показаны на рис. 1. Материал оснастки – сталь 40Х с закалкой. Размер сечения входного канала немного больше размера сечения выходного канала, для последующих этапов прессования без дополнительной обработки заготовки. Размеры заготовок и пуансонов рассчитывались из условия обеспечения прочности и устойчивости последнего.

Образцы для РКУП были вырезаны из крупнокристаллического проката сплава АМг6 в состоянии поставки, диаметром 60 мм в продольном направлении к его оси.

Для прессования использовали универсальный сервогидравлический стенд INSTRON с возможностью точной регулировки скорости движения и усилия до 5 тонн. Прессование выполнялось по двум схемам – с обеспечением противодавления на свободной грани блока и без противодавления. Были подобраны рациональные параметры режима прессования (скорость пуансона; температура образца и оснастки; тип смазки, величина противодавления), которые обеспечивали получения сплошных образцов после каждого прохода. Прессование заготовок проводили по схеме ВС в несколько проходов с поворотом на 90º и 180º заготовки вокруг продольной оси [4]. Прессование проводилось при температуре 200 ±2 °С. Для нагревания использовали муфельную печь с термопарой.

Рис. 1. Схема основной части разборной оснастки и общий вид оснастки для равноканального углового прессования легких сплавов

Образцы после 2 и 4 проходов РКУП были использованы для исследования распределения зерен по размерам в их внутренней области, измерения микротвердости на поверхности, и проведение исследований прочностных свойств при квазистатическом осевом сжатии и растяжении.

Измерения микротвердости HV (по Виккерсу) образцов проводилось в соответствии с ГОСТ 9450-76 «Измерение микротвердости вдавливанием алмазных наконечников» [2] на боковой поверхности с использованием автоматического микротвердомера Duramin-5 с нагрузкой 25–50 г., выдержка при индентировании составляла 5 с. На всех образцах проводилось более 100 измерений. Подготовку образцов проводили по стандартной методике с использованием шлифовки и полировки до зеркальной бездефектной поверхности, до чистоты Rz=0,1 мкм и Ra=0,025 мкм.

Эксперименты на одноосное растяжение и сжатие проводились на универсальной сервогидравлической испытательной машине INSTRON 40/50-20. Призматические образцы для сжатия и образцы в форме плоских лопаток для растяжения были вырезаны из блоков вдоль их основной оси электроэрозионным методом. Испытания на растяжение были проведены при скорости деформации 0,001 с-1. Температура испытания 25 ºС. Усилия при растяжении и сжатии образцов регистрировались с точностью 0,05 % универсальным датчиком Dynacell в диапазоне до ± 50 кН.

Результаты и их обсуждение

В процессе отработки режимов прессования образцов было установлено, что для алюминиевого сплава АМг6 температура РКУП должна быть близка к 200 ºС.

При температурах ниже ~200 ºС происходит растрескивание материала образца и разделение на фрагменты, как показано на рис. 2б.

Рис. 2. Общий вид образцов для проведения прессования: (а) исходный, (б) фрагментированный образец после неоптимального режима прессования, (в) после оптимального режима РКУП

Трение между стенками каналов и поверхностями образца должно быть минимальным, что достигается полировкой каналов пресс-формы и использованием смазки. При отсутствии смазки происходит появление заусенцев, расклинивание образца и пуансона в оснастке и, как результат, разрушение пуансона. Для минимизации трения при повышенных температурах прессования выбирали из нескольких доступных видов смазки: жировая (литол), графитовая (технический графит), графитно-жировая, графитно-маслянная. Наиболее эффективной по свойствам оказалась графитно-маслянная, приготовленная с использованием мелкодисперсного технического графита и вакуумного масла.

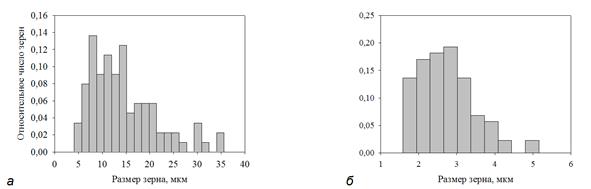

Исследования зеренной структуры образцов показали, что в состоянии поставки исследуемый алюминиевый сплав АМг6 обладает распределением размеров зерен от 2 до 35 мкм (рис. 3, а).

Рис. 3. Гистограммы распределения зерен по размерам в алюминиевом сплаве АМг6: (a) в состоянии поставки, (б) после 4 проходов РКУП

После 4 проходов РКУП при подобранных оптимальных режимах в объеме блока формируется более однородная УМЗ структура (рис. 3, б). Средний размер зерна 2,2 мкм. Вместе с тем в сплаве после РКУП отмечены отдельные зерна с размерами ~ 15–20 мкм, которые не претерпели измельчения.

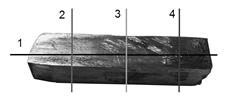

Измерение микротвердости в образце проходило по нескольким направлениям, схема измерений приведена на рис. 4. Выбор направлений обоснован результатами численного моделирования [5], где показано, что степень накопления пластической деформации в различных частях образца неоднородна. Это обусловлено процессами релаксации сдвиговых напряжений при развитии локализованных на макроскопическом уровне пластических сдвигов в зоне сопряжения каналов. Направление 1 на рис. 4 совпадает с осью образца, 2–4 перпендикулярны оси.

Рис. 4. Схема измерений микротвердости

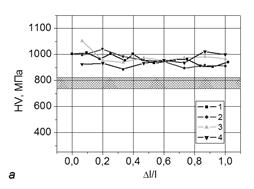

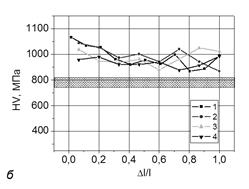

Изменения микротвердости блоков вдоль направлений 1–4 (см. рис. 4), после 2 и 4 проходов РКУП показаны на рис. 5 и 6. Заштрихованной областью обозначена средняя микротвердость исходного крупнокристаллического сплава АМг6 в состоянии поставки.

Полученные данные свидетельствуют о том, что в результате РКУП происходит увеличение микротвердости во всем объеме блоков. После 4 проходов увеличение микротвердости составляет в среднем 25–30 %, а максимальная величина микротвердости достигает ~1050 МПа. В головной части образцов микротвердость несколько выше (до 10 %) по сравнению со средней величиной. Отклонение микротвердости от средних значений в центральной части образца вдоль оси и в поперечном направлении не превышает 10 %. Эти данные подтверждают, что ИПД обеспечивает повышение прочностных характеристик сплава АМг6 в объеме блоков.

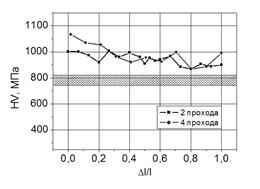

Изменение микротвердости вдоль оси образцов после 2 и 4 проходов РКУП показаны на рис. 6. Относительное различие микротвердости после двух и четырех проходов не превышает 7 %. Максимальное упрочнение сплава АМг6 относительно исходного крупнокристаллического состояния достигается после двух проходов РКУП.

Рис. 5. Микротвердость: (а) образец после 2 проходов РКУП, (б) образец после 4 проходов РКУП

Таким образом, двух проходов ортогонального РКУП с выбранными параметрами прессования достаточно для формирования мелкозернистой структуры сплава АМг6, обеспечивающей повышение прочностных характеристик. При последующих проходах РКУП в объеме образцов формируется структура с более равномерным распределением размеров зерен [3].

Рис. 6. Микротвердость образцов от относительной длины в продольном направлении после 2 и 4 проходов РКУП

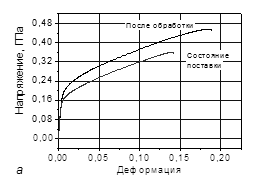

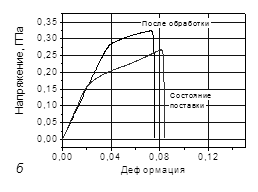

На рис. 7 приведены диаграммы «напряжение – деформация» при одноосном растяжении и сжатии образцов сплава АМг6 в состоянии поставки и после 4 проходов РКУП.

Рис. 7. Диаграммы «напряжение – деформация» для сплава АМг6 в состоянии поставки и после 4 проходов РКУП: (а) одноосное растяжение, (б) одноосное сжатие

Результаты свидетельствует об одновременном увеличении предельной деформации до разрушения в условиях растяжения на 28 % и временного сопротивления на 27 %. Вместе с тем обнаружено, что в результате РКУП, сплав АМг6 приобретает выраженную асимметрию прочностных характеристик (значений условного предела текучести и временного сопротивления разрушению) при растяжении и сжатии. Отметим, что асимметрия прочностных характеристик не является характерным для данного сплава в крупнокристаллическом состоянии.

Повышение условного предела текучести и временного сопротивления разрушению при сжатии АМг6 в результате 4 проходов РКУП составило ~ 10 %.

Выводы

Многопроходное ортогональное РКУ-прессование сплава АМг6 позволяет после 4 проходов формировать в объеме блоков структуру со средним размером зерна 2,2 мкм и одномодальным распределением зерен по размерам в диапазоне от 1,5 до 4,5 мкм.

Формирование мелкозернистой структуры сплава АМг6, обеспечивающей повышение микротвердости, условного предела текучести, временного сопротивления разрушению, достигается после 2 проходов ортогонального РКУП при температуре 200 °С.

Следует отметить, что после 2 проходов ортогонального РКУП имеется относительно широкое распределение размеров зерен в объеме.

После 4 проходов ортогонального РКУП у сплава АМг6 отмечено одновременное увеличение предельной деформации до разрушения в условиях растяжения на 28 % и временного сопротивления на 27 %.

В результате РКУП сплав АМг6 приобретает существенную асимметрию значений прочностных характеристик (условного предела текучести и временного сопротивления разрушению) при растяжении и сжатии.

Авторы благодарят профессора Скрипняка В.А. за помощь в проведении экспериментальных исследований и обсуждении результатов.

Работа выполнена при финансовой поддержке Министерства образования и науки РФ (договор № 02.G25.31.0063) в рамках реализации Постановления Правительства РФ № 218, Соглашений 14.В37.21.0441 и 14.132.21.1700 и финансовой поддержке гранта Президента Российской Федерации МК-3066.2012.8.

Рецензенты:

Плотников В.А., д.ф.-м.н., профессор, заведующий кафедрой общей и экспериментальной физики, г. Барнаул.

Сизова О.В., д.т.н., главный научный сотрудник ИФПМ СО РАН, г. Томск.