Введение

Одним из факторов успешного функционирования эффективной системы утилизации вышедших из эксплуатации транспортных средств (ВЭТС) является рационально организованный поток информации в системе производитель – переработчик. Зачастую особенности конструкции того или иного автомобиля создают определенные сложности в процессе переработки по окончанию срока эксплуатации. Для решения подобных проблем в государственных нормативных документах должны быть четко прописаны требования к автопроизводителям обеспечивать предприятия, занимающиеся разборкой ВЭТС, надлежащей информацией касаемо процессов демонтажа и разделения материалов. Подобной информацией могут служить карты демонтажа в составе каталога по разборке, в которых подробно бы описывались все необходимые с точки зрения переработки параметры транспортного средства.

В данной статье описаны работы по созданию подобных карт демонтажа, проводимых в рамках совместной деятельности НГТУ им. Р.Е. Алексеева и ООО «Объединенного Инженерного Центра» Группы ГАЗ. Исследования выполнены при финансовой поддержке Министерства образования и науки РФ в рамках комплексного проекта по договору № 02.G25.31.0006 от 12.02.2013 г. (постановление Правительства Российской Федерации от 9 апреля 2010 года № 218).

Перед тем как приступить к составлению карт демонтажа, была, прежде всего, разработана универсальная методика, применение которой позволит решать подобные задачи для всех типов транспортных средств.

На первом этапе подготовки были проанализированы все Европейские нормативные документы, которые, так или иначе, выдвигают требования относительно содержания карт демонтажа ВЭТС для нужд утилизации. Прежде всего, к таким документам относятся [1, 2]:

– Директива 2000/53/ЕС содержит требование к автопроизводителям обеспечить доступность информации по разборке для всех предприятий, занимающихся переработкой ВЭТС в форме руководств или на электронных носителях. Под термином «информация по разборке» подразумевается вся информация, которая требуется для правильной переработки ВЭТС, не оказывающей вредного воздействия на окружающую среду. Сюда входит информация по месторасположению и материалам деталей транспортного средства, а также местоположение всех регламентированных вредных веществ (свинец, кадмий, ртуть и 6-тивалентный хром). Также в Директиве перечислены компоненты, обязательные для демонтажа, к которым относятся:

- все эксплуатационные жидкости (моторное и трансмиссионные масла, а также масла систем гидроприводов, охлаждающая, тормозная, амортизационная, омывающая жидкости, топливо, хладагент системы кондиционирования и т.д.)

- АКБ;

- газобаллонное оборудование;

- колеса, шины (в том числе запасное колесо);

- все фильтрующие элементы;

- системы нейтрализации отработавших газов;

- топливные баки;

- потенциально взрывчатые компоненты (например, пиропатроны систем пассивной безопасности);

- огнетушители;

- стекла.

– Директива 2005/64/ЕС. В ней говорится о том, что технологические карты демонтажа являются частью официальной Стратегии производителя в области утилизации. Их основная цель – подтверждение заявленных показателей пригодности к утилизации с учетом масс компонентов, рекомендованных производителем для демонтажа.

– Стандарт ISO 22628 – Транспорт дорожный. Пригодность к переработке для повторного использования и восстанавливаемость. Метод расчета. Устанавливает метод расчета показателя восстанавливаемости и показателя пригодности к переработке для повторного использования нового транспортного средства, выражаемых как процент по массе (массовая доля в процентах) транспортного средства.

Все требования относятся к транспортным средствам категории M1 и N1.

Данный анализ, наряду с анализом существующих примеров руководств и карт разборки, помог четко определиться с перечнем компонентов, подлежащих демонтажу, а также с наполнением и формой создаваемого документа. Разработан стандартизированный шаблон руководства с рекомендациями по заполнению. Кроме этого, был сделан вывод по технологическому уровню оборудования, которое войдет в описание способов демонтажа. Для повышения универсальности создаваемых карт в них указаны минимально требуемый инструмент и оборудование.

Второй этап предусматривает учет особенностей конструкции транспортного средства, определение местоположения всех компонентов, подлежащих демонтажу, составление номенклатуры необходимого оборудования с учетом применяемых крепежных элементов, категории транспортного средства, марки, модели и т.д. Особое внимание следует уделить потенциально взрывоопасным компонентам, а также компонентам, содержащим РВВ.

Общие критерии оценки конструкции узлов заключаются в обеспечении легкости разборки и разделения различных материалов. Эта тенденция реализуется в случае:

- сокращения количества составных частей сборочной единицы;

- сокращения используемых видов материалов;

- сокращения или полного отказа от использования защитных и лакокрасочных покрытий.

Одним из наиболее выигрышных видов конструкции с точки зрения демонтажа считается модульный принцип создания компонентов. Он позволяет обеспечить максимально простые технологические приемы разборки и сортировки материалов. Реализация указанного принципа обеспечивается:

- при соединении в узел деталей из подобных материалов;

- способом соединения деталей, обеспечивающим снижение времени разборки (унификация типов и размеров крепежных изделий, соединения одной из частей крепежной пары с деталью, сокращение точек крепления, замена резьбовых соединений неразборными или быстроразъемными и фрикционными).

В целях сокращения времени и упрощения процедуры разборки предпочтительными являются быстроразъёмные соединения «липучка», защелка, зажим (Таблица 1). Однако недостаточная надежность этих соединений в настоящее время ограничивает возможность их использования.

Таблица 1 – Классификация крепежных соединений автомобильных компонентов

|

Быстроразъемные соединения |

Магнитное, «липучка», защелка, зажим, крепеж в одну четверть или одну вторую оборота, «кнопка», застежка, клипсы, штифт |

|

Разъемные соединения |

Винт, болт, гайка с удобными головками одного типоразмера под инструмент и доступностью для электро/пневмо-инструмента. Адгезионные соединения (склеивание), позволяющие быстро разделить без применения инструмента |

|

Винт, болт, гайка с удобными головками нескольких типоразмеров, требующие замены инструмента, с доступностью для электро/пневмо-инструмента |

|

|

Винт, болт, гайка с головками нескольких типоразмеров, требующие замены инструмента, с затрудненной доступностью для электро/пневмо-инструмента |

|

|

Неразъемные соединения |

Заклепка, пайка, сварка, склеивание, вспенивание, термопосадка |

Некоторые рекомендации по выбору видов крепежа изложены в стандарте VDI 2243, устанавливающем рекомендации в части проектирования конструкции автомобильных узлов (таблица 2) [6].

Таблица 2 – Рекомендации по выбору способа соединений в зависимости от требований

|

Характеристики соединения |

Неразборные соединения |

Фрикционные соединения |

Быстроразъемные соединения |

|||||||||||

|

Склеивание |

Сварка |

Магнитное |

«Липучка» |

Болтовое* |

Пружинное |

Защелка |

Рычажный зажим |

Крепеж ¼ оборота |

Футорка |

Пружина + штифт |

Бандаж |

|||

|

М |

П |

|||||||||||||

|

Несущая способ-ность |

Статическая прочность |

○ |

+ |

○ |

- |

+ |

○ |

○ |

+ |

+ |

+ |

○ |

○ |

+ |

|

Усталостная прочность |

○ |

+ |

○ |

- |

+ |

○ |

- |

○ |

○ |

○ |

○ |

- |

○ |

|

|

Использование |

Затраты на сборку |

○ |

○ |

+ |

+ |

○ |

○ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Сложность сборки |

- |

- |

○ |

+ |

○ |

○ |

+ |

+ |

○ |

+ |

+ |

+ |

○ |

|

|

Затраты на разборку |

- |

- |

+ |

+ |

○ |

○ |

+ |

- |

+ |

+ |

+ |

+ |

○ |

|

|

Затраты на разруша- |

○ |

○ |

|

|

○ |

+ |

|

+ |

○ |

○ |

○ |

○ |

+ |

|

|

Рециклируемость |

Рециклирование изделия |

- |

- |

○ |

○ |

○ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

+ |

|

Рециклирование материалов |

○ |

+ |

○ |

○ |

○ |

+ |

+ |

+ |

+ |

+ |

○ |

○ |

+ |

|

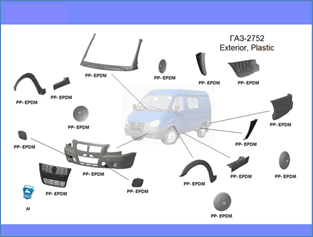

Не менее важным требованием к конструкции транспортных средств является обеспечение идентификации деталей и материалов, пригодных для повторного использования и восстановления, на них должна наноситься соответствующая маркировка [3, 4, 5]:

- для маркировки и идентификации деталей из полимеров, весящих более 100 г, должны использоваться обозначения и символы, определенные стандартами ISO 1043-1, ISO 1043-2 и ISO 11469;

- для маркировки деталей из резины и латекса, весящих более 200 г, должны использоваться символы, определенные стандартом ISO 1629.

Наряду с изложенными принципами, были утверждены требования безопасности, которые необходимо соблюдать в ходе проведения демонтажа. Данные требования идентичны аналогичным нормам на станциях технического обслуживания, так как все операции, осуществляемые в ходе разборки для нужд утилизации, так или иначе, проводятся и в течение эксплуатационного периода транспортного средства.

Дальнейший этап создания карт демонтажа – проведение опытной разборки. Являясь, по сути, важнейшей частью работ, она позволяет собрать всю необходимую информацию о способах демонтажа, затрачиваемом времени, массах компонентов, количестве, точном расположении и номенклатуре крепежных элементов, создать графический материал и выявить недостатки конструкции с точки зрения простоты разборки (рис. 1).

а)  б)

б)  в)

в)

Рис 1. – Проведение опытной разборки автомобилей «Соболь Бизнес» и ГАЗель Next.

а) – осушение амортизаторов; б) – слив трансмиссионного масла из КПП; в) – демонтаж передней части автомобиля ГАЗель Next

Следует отметить, что обработка полученных временных данных позволяет оценить трудоемкость процесса демонтажа как автомобиля в целом, так и его отдельных компонентов, что, наряду с учетом массовых показателей, является немаловажным фактором при определении целесообразности внесения того или иного компонента в список рекомендуемых для демонтажа.

До и непосредственно во время проведения опытной разборки сложно обрести достоверное понимание того, какая последовательность операций позволит наиболее рационально осуществить демонтаж автомобиля. Например, лишь по результатам опытной разборки автомобилей Соболь Бизнес и Газель Next, стало очевидно, что снятие колес удобнее всего производить в качестве последней процедуры, а разборку внутренних деталей салона – после извлечения всех стекол, так как это обеспечивает лучший доступ к указанным деталям. Вся эта информация фиксируется в заранее разработанный протокол (таблица 3).

Таблица 3 – Форма протокола опытной разборки транспортного средства

|

№ |

Наименование детали/жидкости |

Количество на автомобиле |

Маркировка материала |

Применяемый инструмент, оборудование |

Перечень крепежа |

Алгоритм выполнения операции |

Фото материал |

Время на операцию, с |

Масса компонента/крепежа, г |

|

|

|

|

|

|

|

|

|

|

|

Протокол разборки является исходным документом на пути создания окончательной карты демонтажа (рис. 2) и руководства по разборке. В дальнейшем основной задачей является максимально улучшить восприятие способов осуществления тех или иных операций, добавить более подробные комментарии по проведению тех или иных операций, обработать графический материал, снабдив его необходимыми информационными ссылками, упорядочить проведение тех или иных операций с точки зрения рационального использования времени.

С точки зрения использования специальных инструментов, оборудования, а также средств защиты операции по разборке были сгруппированы в следующие блоки:

- подготовительные операции;

- демонтаж АКБ (обесточивание);

- осушение (слив эксплуатационных/технических жидкостей и масел);

- демонтаж неметаллических компонентов.

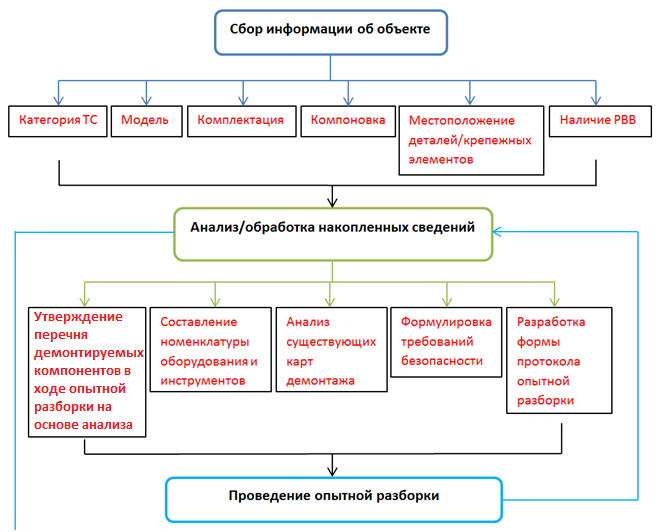

Подводя итог, можно выделить несколько основных этапов создания технологических карт демонтажа (рис. 3):

- сбор информации об объекте;

- анализ/обработка накопленных сведений;

- проведение опытной разборки;

- создание карты демонтажа.

Рис. 2 – Фрагменты каталога разборки автомобиля Соболь Бизнес

![]()

![]()

Рис. 3 – Методология создания карт демонтажа транспортных средств для нужд утилизации

Рецензенты:

Беляков В.В., д.т.н., профессор, заведующий кафедрой «Автомобили и тракторы», руководитель Управления научно-исследовательской и инновационной работы (УНИиИР), Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Нижегородский государственный технический университет им. Р.Е. Алекссева» (НГТУ), г. Нижний Новгород.

Орлов Л.Н., д.т.н., профессор, заведующий кафедрой «Автомобили и тракторы», Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Нижегородский государственный технический университет им. Р.Е. Алекссева» (НГТУ), г. Нижний Новгород.