Ведение

Основная проблема в ходе разработки технологических решений для создания маломоментных узлов трения связана с необходимостью одновременного повышения прочностных и трибологических характеристик элементов цапф подшипниковых опор, уплотнительных конструкций, а также непосредственно подшипнико-уплотнительного узла.

Надежность и долговечность подшипнико-уплотнительного узла, а в частности цапфы и вкладыша опоры подшипнико-уплотнительного, зависят от режима трения. Наиболее благоприятным является жидкостный режим трения, когда контактные поверхности разделены гидродинамическим слоем смазки, в котором происходит сдвиг и поверхности не соприкасаются. В частности, для реализации такого режима трения используются магнитожидкостные уплотнения. В магнитожидкостных уплотнениях отсутствует механический контакт поверхностей элементов конструкции, так как зазор между ними заполнен магнитной жидкостью, удерживаемой магнитным полем. Магнитожидкостным уплотнениям присущи низкие потери на трение, высокий уровень герметичности и практически отсутствующий износ поверхностей в местах рабочих зазоров. Но при падении скорости вращения, увеличении нагрузки и температуры гидродинамический слой смазки утончается до состояния, когда возможно возникновение контакта неровностей между поверхностями трения. При дальнейшем утяжелении контактных параметров начинается разрушение поверхностных слоев, в результате чего элементы подшипнико-уплотнительного узла начинают функционировать в режиме граничного трения, а затем в режиме сухого трения. Подобный механизм контактного и фрикционного взаимодействия в узле трения сопровождают также запуски и остановки механизмов. В результате увеличиваются сопротивление вращению и износ контактных поверхностей. Поэтому на случай смены режима трения при проектировании уплотнительных конструкций подшипнико-уплотнительного узла стоит использовать технологии, которые позволяют повысить износостойкость элементов в подшипнико-уплотнительном узле.

Управление триботехническими и механическими свойствами поверхности можно производить с использованием локальных методов термической и микрометаллургической обработки поверхности концентрированными и высококонцентрированными потоками энергии: газопламенными, светолучевыми, электродуговыми, микроплазменными, плазменными, электроискровыми, ультразвуковыми, лазерными, электронно-лучевыми, индукционными и т.д. [2].

Если при обработке поверхности локальными потоками энергии требуется сохранение геометрических размеров обрабатываемых высокоточных деталей узлов в поле допуска, то, как показывает практика, предпочтительнее применять для обработки высококонцентрированные источники энергии – электронно-лучевые и лазерные, так как именно они обеспечивают минимальные тепловложения в обрабатываемую деталь в сочетании с высокой концентрацией энергии, точностью её дозирования и высокой производительностью процессов обработки [1; 3]. Доказано, что после лазерно-плазменной обработки поверхности улучшается профиль несущей поверхности, повышается микротвердость поверхности, уменьшается стабилизированный коэффициент трения, уменьшается износ при трениии [4-6] и т.д. Конечная цель метода - это повышение надежности и долговечности узлов трения механизмов. Это достигается за счет повышения поверхностных модуля, твердости, пределов контактной и изгибной выносливости поверхностей и оптимизации закона их распределения по глубине поверхностного слоя.

Известно, что для повышения износостойкости деталей в узлах трения применяются различные способы химико-термической обработки, такие как цементация, борирование, азотирование. Доказано, что применение таких обработок позволяет упрочнить поверхностный слой и сохранить вязкую сердцевину в изделии. Особый интерес представляет азотирование, так как такой способ обработки позволяет провести дисперсионное упрочнение поверхности за счет образования нитридов и снизить коэффициент трения, а сам слой обладает хорошей обрабатываемостью и достаточной вязкостью. Помимо этого, тугоплавкие нитриды и карбонитриды в поверхностном слое при оплавлении способствуют измельчению структуры за счет увеличения центров кристаллизации. Использование технологии поверхностного насыщения нанокристаллами и измельчение структуры позволяет снизить шероховатость и повысить износостойкость поверхностей, формирующих рабочий зазор в уплотнительной конструкции, повысить жесткость слоя магнитной жидкости и однородность магнитного поля, а также повысить усталостную прочность контактных поверхностей, что сохраняет соосность элементов магнитожидкостных уплотнений и подшипниковых опор узла.

Методика эксперимента

Основная цель этой работы - создание технологии поверхностной обработки материалов, которая обеспечивает повышение надёжности, качественных и эксплуатационных характеристик узлов приборов. Речь идет об уменьшении моментов вращения элементов узлов, уменьшении люфтов и зазоров в узлах трения, снижении коэффициента трения, снижении энергоёмкости узлов и механизмов, увеличении скорости вращения, повышении точности работы, повышении износостойкости поверхностей трения, снижении трудоёмкости изготовления деталей и сборки узлов.

Высокую технико-экономическую эффективность применения лазерно-плазменной технологии наноструктурирования для улучшения триботехнических свойств поверхности элементов подшипнико-уплотнительного узла рассмотрим на примере упрочнения цапф из стали 30ХГСА за счет насыщения поверхности азотом из лазерной плазмы и образования нитридов.

Экспериментальные образцы цапф подшипнико-уплотнительного узла из стали 30ХГСА подвергались лазерно-плазменному наноструктурированию и насыщению наночастицами поверхностного слоя в атмосфере смеси Ar+N2+CH4+H2 с использованием лазера. После проводились трибологические испытания экспериментальных образцов цапф и вкладышей. Процесс лазерно-плазменной обработки проводился с использованием технологического и измерительного оборудования Вятского лазерного инновационно-технологического центра.

Перед началом работ образцы цапф подшипнико-уплотнительного узла прошли технологическую операцию по термической обработке на твердость до 60HRC, очистке и шлифовке поверхности. Цапфы и вкладыши страховочных подшипниковых опор изготавливаются из стали 30ХГСА. Поверхности трения цапф проходят лазерно-плазменную обработку, что обеспечивает высокую гладкость и твердость.

В процессе лазерно-плазменной обработки под воздействием лазерной плазмы происходило наноструктурирование поверхностного слоя за счет создания высокой плотности центров кристаллизации путем внедрения ионов химических элементов, в частности азота. При азотировании на поверхности детали образуются слои, состоящие из поверхностной нитридной зоны и зоны внутреннего азотирования, которые обеспечивают требуемые физико-механические характеристики азотированных деталей.

Результаты

В таблице 1 представлены результаты химического анализа стали 30ХГСА, из которого были изготовлены экспериментальные образцы цапф и вкладышей. Состав стали соответствует ГОСТ нормативным документам.

Таблица 1 - Химический состав стали 30ХГСА

|

Содержание легирующих элементов, массовые проценты, % |

|||||||

|

C |

Si |

Mn |

Cr |

Ni |

Cu |

S |

P |

|

0,296 |

1,109 |

0,974 |

1,056 |

0,128 |

0,191 |

0,0074 |

0,0084 |

После анализа результатов оптической микроскопии и сканирующей электронной микроскопии было установлено, что на поверхности цапф образовался тонкий белый, толщиной в 5 мкм слой со структурой мартенсита, насыщенный азотом и нитридами. Толщина зоны термического влияния составляет от 20 до 30 мкм, и в этой зоне сформировалась структура тростита закалки.

Измерение микротвердости поверхностного слоя цапф после лазерно-плазменной обработки показало, что полученные значения твердости превышают твердость основы образца в 1,5 раза. Это в свою очередь должно увеличить долговечность подшипнико-уплотнительного узла в целом.

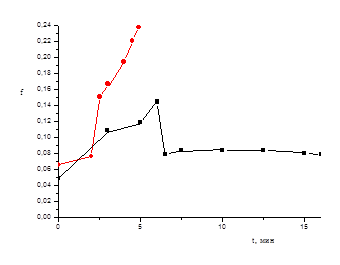

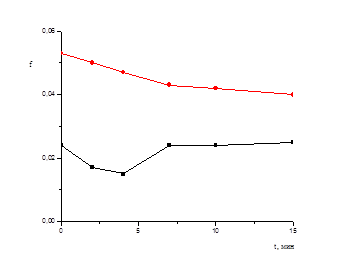

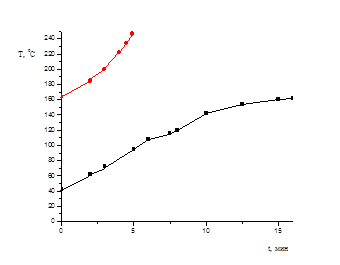

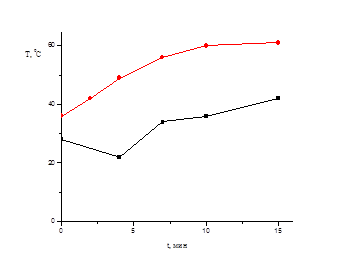

Трибологические испытания проводились на трибологическом стенде с использованием специальной оснастки, предназначенной для испытаний при повышенной температуре, при контактных давлениях 9,52; 6,35; 4,16 и 3,18 МПа. Скорость скольжения составляла 0,66 м/с, что соответствовало среднему значению скоростей при испытаниях подшипнико-уплотнительного узла. Для смазки трибосопряжения использовалось масло с кинематической вязкостью при 50 °С, равной 30 сСт. Результаты полученных значений коэффициентов трения цапфы и температуры поверхности трения даны на рисунках 1 и 2. На рисунке 3 показан внешний вид цапф после испытаний.

|

|

|

Рисунок 1 - Влияние контактного давления на коэффициент трения при скорости V=0,66 м/с: а) ■ – 6,35 МПа, ● - 9,52 МПа; б) ■ – 3,18 МПа, ● – 4,16 МПа

|

|

|

Рисунок 2 - Влияние контактного давления на температуру при скорости V=0,66 м/с: а) ■ – 6,35 МПа, ● - 9,52 МПа; б) ■ – 3,18 МПа, ● – 4,16 МПа

|

а |

б |

Рисунок 3 - Поверхности трения цапф, испытанных при контактных давлениях: а) 9,52 МПа (слева) и 6,35 МПа; б) 4,16 МПа (слева) и 3,18 МПа

Оптимальные значения коэффициентов трения и температур поверхности трения цапф соответствуют контактным давлениям 4,16 и 3,18 МПа. При нагрузках 6,35 и 9,52 МПа происходит быстрый рост коэффициента трения и температуры поверхностей в зоне трения. Исходя из анализа полученных данных, можно сделать вывод, что предложенная лазерно-плазменная обработка подходит для создания узлов трения, работающих при малых нагрузках. Также можно говорить о том, что при таких условиях работы узла трения возможно использовать магнитожидкостные уплотнения, так как для них важен диапазон рабочих температур.

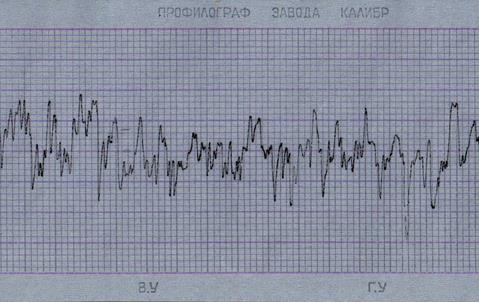

По результатам испытания цапфы после лазерно-плазменной обработки установлено, что коэффициент трения f меньше 0,05 при р ≤ 4,16 МПа и окружной скорости меньше или равной 6,6 м/с. Относительная износостойкость поверхности трения цапф, испытанных при контактных давлениях 3,18 МПа, рассчитывается как J = ∆ h / L и установлена по результатам испытания. Путь трения L = πdцnt составил 0,213 1011 мкм. Линейный износ при давлении 3,18 равен ∆ h = 0,2 мкм, при давлении 4,16 МПа ∆ h = 0,21 мкм и определен по профилограмме поверхности трения (рисунок 4). В результате для давления 3,18 МПа J = 0,93 10-11, а при давлении 4,16 МПа J = 0,98 10-11. Также в ходе испытаний показано, что удалось добиться уменьшения моментов вращения элементов узла трения до значений менее 0,02 Н•м.

Рисунок 4 – типичный вид профилограммы поверхности трения

Выводы

Проведенные исследования поверхности цапф из стали 30ХГСА, обработанных с использованием лазерно-плазменного метода, позволяют сделать вывод, что благодаря формированию в поверхностном слое микро- и субмикрокристаллических структур, представляющих собой мартенсит с большим количеством неметаллических включений - нитридов и карбидов, происходит упрочнение поверхностного слоя. Лазерно-плазменная обработка позволяет в тонком поверхностном слое повысить микротвердость, что в свою очередь положительно влияет на износостойкость изделия. Разработанное технологическое решение с применением поверхностного насыщения цапф подшипнико-уплотнительного узла нанокристаллами с высокими прочностными характеристиками позволяет снизить коэффициент трения и интенсивность нагрева при низких контактных давлениях, что доказано результатами трибологических испытаний. Такая технология позволит повысить срок службы узла трения с магнитожидкостным уплотнением в режиме граничного трения.

Работа выполнена в рамках федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития научно-технического комплекса России на 2007-2013 годы», ГК 14.513.11.0035 от 20.03.2013.

Рецензенты:

Калошкин С.Д., д.ф-м.н., профессор, директор Института новых материалов и нанотехнологий НИТУ «МИСиС», г. Москва.

Астахов М.В., д.х.н., профессор, заведующий кафедрой физической химии НИТУ «МИСиС», г. Москва.

а

а

б

б

а

а

б

б