Введение

В настоящее время термически упрочняемые алюминиевые сплавы системы Al-Cu-Mg-Ag, обладающие высокими свойствами жаропрочности среди алюминиевых сплавов, рассматриваются как перспективный материал для использования в авиастроении [6; 9]. Высокая жаропрочность данных сплавов обусловлена тем, что легирование сплавов системы Al-Cu небольшим количеством серебра и магния приводит к преимущественному выделению дисперсных гексагональных пластин Ω-фазы (Al2Cu) после закалки и искусственного старения [5]. Пластинчатые выделения Ω-фазы имеют когерентные и полукогерентные межфазные границы с алюминиевым твердым раствором и ориентированы вдоль габитусных плоскостей {111}α, по которым наблюдаются сегрегации атомов магния и серебра [5]. Данные сегрегации обеспечивают высокую термическую стабильность частиц Ω-фазы по сравнению с пластинами θ¢-фазы (Al2Cu), формирующихся вдоль плоскостей {100}α в Al-Cu сплавах.

Известно, что промежуточная пластическая деформация оказывает влияние на процесс выделения фаз в закаленных алюминиевых сплавах в процессе искусственного старения [7; 8]. Большие пластические деформации приводят к формированию в объеме материала неравновесной структуры, как включающей мало- и высокоугловые границы, так и содержащей повышенную плотность дислокаций [1; 2; 4]. Данная неравновесная структура, стабилизированная дисперсными когерентными частицами Al3(Sc,Zr), может дополнительно повысить сопротивление ползучести алюминиевых сплавов системы Al-Cu-Mg-Ag, легированных скандием и цирконием [1-3]. Сравнительные исследования влияния режимов термомеханической обработки (ТМО), включающих промежуточную пластическую деформацию, на кратковременные и длительные прочностные свойства Al-Cu-Mg-Ag сплавов не проводились. Однако данная задача является актуальной, поскольку позволит оптимизировать режимы ТМО для достижения требуемого комплекса механических свойств материала при комнатной и повышенных температурах.

Целью настоящей работы является исследование влияния ТМО, включающей промежуточную холодную пластическую деформацию и последующее искусственное старение, на механические свойства Al-Cu-Mg-Ag сплава при комнатной и повышенной температурах.

Материал и методика исследований

В качестве материала для исследований использовали алюминиевый сплав Al-5,6Cu-0,72Mg-0,5Ag-0,1Ge-0,17Sc-0,12Zr (в масс. %). Данный сплав был получен методом полунепрерывного литья с высокой скоростью кристаллизации для формирования твердого раствора скандия и циркония в алюминии. Слитки диаметром 40 мм и длиной 120 мм гомогенизировали по двухступенчатому режиму [1]. Первая ступень включала в себя выдержку при 360 °С в течение 6 часов для оптимального распада твердого раствора скандия и циркония в алюминии и выделения дисперсных когерентных частиц Al3(Sc,Zr) размером ~25 нм [1; 3; 4]; вторая ступень - последующий нагрев со скоростью 2°/мин до 510 °С, выдержку в течение 24 часов и охлаждение с печью до комнатной температуры для равномерного распределения основных легирующих компонентов в объеме заготовок. После гомогенизационного отжига образцы осаживали по образующей на 0,5 диаметра цилиндра исходного слитка при ~400 °С. Из центральной части полученных заготовок вырезали плоские образцы для растяжения с размером рабочей части 3×7×35 мм и прутки размером 20×20×100 мм для проведения холодной прокатки. С целью фиксации пересыщенного твердого раствора образцы подвергали закалке в воду после отжига при температуре 525 °С в течение 1 часа. Далее плоские образцы растягивали при комнатной температуре на степень пластической деформации 1, 3, 5, 7 и 10%. Деформацию плоских образцов проводили на электромеханической испытательной машине Instron 5882, оборудованной высокоточным экстензометром. Часть закаленных образцов в виде прутков размером 20×20×100 мм деформировали прокаткой при комнатной температуре с обжатием 20, 40 и 80%. Для подбора оптимального режима старения деформированных образцов были построены кривые старения при 190 °С в интервале 0,5-96 часов. Твердость по Виккерсу после различных режимов старения была определена на твердомере Wolpert 402MVD с использованием нагрузки – 2 H.

Для изучения тонкой структуры образцов сплава использовали просвечивающий электронный микроскоп (ПЭМ) FEI TECNAI-G2 с ускоряющим напряжением 200 кВ. Фольги для ПЭМ изготавливали с помощью электрополирующего устройства Struers TenuPol-5. Электрополировку проводили при температуре -30 °С и напряжении 20 В, в качестве электролита был взят раствор 25% HNO3 - 75% CH3OH.

После различной ТМО сплава оценивали диаметр и толщину пластин Ω-фазы, ориентированных вдоль плоскостей {111}α. При ориентации направления [110]α вдоль главной оси ПЭМ проекция данных выделений имеет вид вытянутого прямоугольника, ширина которого соответствуют толщине, а длина – диаметру пластин Ω-фазы. При анализе данных параметров статистическая выборка составляла не менее 200 измерений для каждого состояния сплава. Коэффициент формы частицы вычисляли как отношение диаметра к толщине для каждой отдельной частицы. Для представленных параметров приведены ошибки на основании распределения частиц по размерам. Реальная ошибка измерений существенно меньше.

Результаты и обсуждение

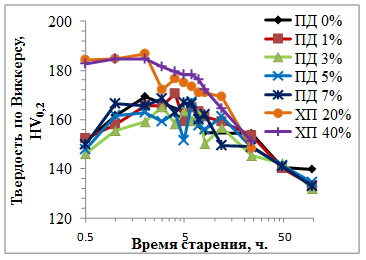

Механические свойства. На рисунке 1 представлено влияние режима термомеханической обработки (ТМО), включающего промежуточную пластическую деформацию, на кривые старения, имеющие куполообразную зависимость. Как видно из рисунка 1, деформация растяжением в интервале степеней от 1 до 7% не оказывает существенное влияние на твердость образцов по сравнению с недеформированным состоянием, тогда как прокатка на 20 и 40% приводит к существенному подъему левой ветви кривой. Время старения при 190 °С для достижения максимальной твердости образцов после различных ТМО составляет ~2 часа. При старении образцов по данному режиму прокатанные образцы демонстрируют прирост твердости на 10-20 HV0,2 по сравнению с недеформированным состоянием или деформированным растяжением на 1-7%. Старение при 190 °С более 2 часов приводит к перестариванию образцов и сопровождается существенным снижением твердости. Следует отметить, что скорость перестаривания образцов после прокатки существенно больше, чем недеформированных или деформированных растяжением образцов, что приводит к получению аналогичных значений твердости при старении более 20 часов после различных режимов ТМО.

Рисунок 1 - Кривые старения при 190 °С после пластической деформации (ПД) экспериментального сплава растяжением на 1, 3, 5, 7% и холодной прокатки (ХП) с обжатием на 20, 40%.

Результаты исследования механических свойств на растяжение после различных режимов ТМО представлены в таблице 1. Как видно, после стандартного старения (без промежуточной пластической деформации) при 190 °С в течение 2 часов экспериментальный сплав демонстрирует предел текучести 450 МПа и предел прочности 495 МПа. Введение промежуточной пластической деформации растяжением на 1% в режим ТМО приводит к незначительному снижению предела текучести и предела прочности, тогда как последующее увеличение степени деформации сопровождается постепенным ростом данных значений. После холодной прокатки с обжатием 80% и старения при 190 °С в течение 2 часов пределы текучести и прочности увеличиваются до 535 и 570 МПа, соответственно.

Таблица 1 - Влияние степени промежуточной деформации при комнатной температуре и искусственного старения (ИС) при 190 °С в течение 2 часов на механические свойства экспериментального сплава при растяжении.

|

Режим ТМО |

Предел текучести, МПа |

Предел прочности, МПа |

Степень деформации до образования шейки, % |

Удлинение до разрушения, % |

|

Отжиг+закалка |

145 |

370 |

20 |

22 |

|

ИС (190 °С, 2 ч.) |

450 |

495 |

5,5 |

8.9 |

|

ПД 1% + ИС (190 °С, 2 ч.) |

440 |

485 |

5,4 |

8.6 |

|

ПД 3% + ИС (190 °С, 2 ч.) |

460 |

495 |

5,5 |

8.4 |

|

ПД 5% + ИС (190 °С, 2 ч.) |

465 |

495 |

5,8 |

7.7 |

|

ПД 7% + ИС (190 °С, 2 ч.) |

480 |

515 |

6,4 |

9.4 |

|

ХП 20% + ИС (190 °С, 2 ч.) |

505 |

530 |

3,7 |

6.5 |

|

ХП 40% + ИС (190 °С, 2 ч.) |

530 |

560 |

4,7 |

7.1 |

|

ХП 80% + ИС (190 °С, 2 ч.) |

535 |

570 |

3,9 |

5.9 |

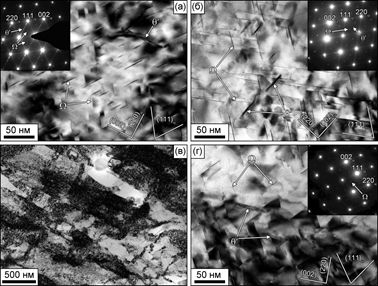

Микроструктура. Микроструктура закаленного сплава содержит исходные вытянутые зерна, имеющие средний размер ∼50 мкм в продольном и ∼30 мкм в поперечном направлениях [3; 4]. Последующее старение при 190 °С в течение 2 часов приводит к преимущественному выделению вдоль плоскостей {111}α дисперсных гексагональных пластин, имеющих диаметр 23,9±11,7 нм и толщину 1,6±0,4 нм (рис. 3а). Данные пластины были идентифицированы как выделения Ω-фазы. Также в структуре наблюдаются пластины θ¢-фазы, которая выделяется вдоль плоскостей {001}α.

Рисунок 3 – Снимок ПЭМ в оси зоны <011>α образцов сплава после ТМО, включающей: а - закалку и старение (190 °С, 2 ч.); б – промежуточную деформацию на 7% и старение (190 °С, 2 ч.); в, г – холодную прокатку и старение (190 °С, 2 ч.)

Снимки ПЭМ образцов сплава после ТМО, включающей промежуточную пластическую деформацию растяжением на 7%, представлены на рисунке 3б. Как видно, пластическая деформация не приводит к изменению фазового состава образцов. Однако статистический анализ морфологии выделений показал, что пластическая деформация приводит к уменьшению средней толщины до 1,0±0,3 нм и незначительному увеличению диаметра пластин Ω-фазы до 30,8±14,5 нм. При этом коэффициент формы пластин Ω-фазы достигает 29,67±2,49, тогда как для образца без промежуточной деформации данный параметр составляет 14,15±3,17.

Промежуточная холодная прокатка на 80% и последующее старение при 190 °С в течение 2 часов также приводит к выделению дисперсных пластин Ω-фазы, имеющих диаметр 25,3±9,8 нм и толщину 1,0±0,3 нм (рис. 3г). Как видно, значительная пластическая деформация не привела к дальнейшему уменьшению толщины пластин, однако позволила сформировать однородную структуру, состоящую из мало- и высокоугловых границ (рис. 3в). Данные границы, деформационного происхождения, свободны от выделений вторичных фаз. В структуре также наблюдается значительная плотность дислокаций в кристаллической решетке твердого раствора.

Заключение

В работе было исследовано влияние степени промежуточной пластической деформации и последующего искусственного старения сплава системы Al-Cu-Mg-Ag на механические свойства при комнатной температуре и при 150 °С. Установлено, что увеличение степени промежуточной деформации приводит к постепенному улучшению кратковременных прочностных свойств на растяжение. Так, ТМО, включающая промежуточную прокатку с обжатием 80% и последующее старение при 190 °С в течение 2 часов, позволила достигнуть предел текучести 535 МПа и предел прочности 570 МПа.

Подобное поведение кратковременных механических свойств исследуемого материала при малых степенях деформации вызвано повышением плотности дефектов кристаллической структуры твердого раствора, которое само по себе оказывает благоприятное воздействие на прочностные свойства образцов при комнатной температуре. С ростом степени промежуточной пластической деформации в структуре материала происходит формирование мало- и высокоугловых границ деформационного происхождения, которые также повышают прочность материала в соответствии с уравнением Холла-Петча.

Работа выполнена при финансовой поддержке Министерства образования и науки РФ (государственный контракт № 14.132.21.1593 от 01 октября 2012 г.). Авторы выражают благодарность центру коллективного пользования «Диагностика структуры и свойств наноматериалов» Белгородского государственного национального исследовательского университета за предоставленное оборудование для проведения структурных исследований.

Рецензенты:

Кайбышев Р.О., д.ф.-м.н., профессор кафедры «Материаловедение и нанотехнологии», руководитель лаборатории механических свойств наноструктурных и жаропрочных материалов, Федеральное государственное автономное образовательное учреждение высшего профессионального образования «Белгородский государственный национальный исследовательский университет», г. Белгород.

Салищев Г.А., д.т.н., профессор, руководитель лаборатории объемных наноструктурных материалов, Федеральное государственное автономное образовательное учреждение высшего профессионального образования «Белгородский государственный национальный исследовательский университет», г. Белгород.