Введение

Отвал является одной из наиболее металлоемких и дорогостоящих деталей плуга. Изнашивание отвалов осуществляется крайне неравномерно, а их работоспособность лимитирует состояние весьма ограниченного количества кромок и поверхностей [4] (рис.1).

Рис.1. Отвал плуга EurOpal после эксплуатации

Одним из эффективных способов повышения износостойкости деталей плугов является дуговая наплавка неперекрывающимися валиками [5]. При наплавке тонколистовых деталей, к которым относятся отвалы плугов, с целью снижения тепловложения в основной металл, предотвращения сварочных деформаций и прожогов кромок целесообразно применение вибродуговой наплавки в струях воды. Однако сложная геометрия отвалов затрудняет их механизированную наплавку, а существующие конструкции вибродуговых головок исключают возможность ручного манипулирования. Это вызывает необходимость разработки технологического оборудования для полуавтоматической вибродуговой наплавки. Отдельной задачей является определение зон упрочнения с целью минимизации наплавочных работ при существенном повышении ресурса отвала.

В связи с вышеизложенным, целью работы является разработка нестандартного сварочного оборудования и технологии упрочнения отвалов плугов полуавтоматической вибродуговой наплавкой.

Разработка конструкции механизма подачи проволоки для полуавтоматической вибродуговой наплавки

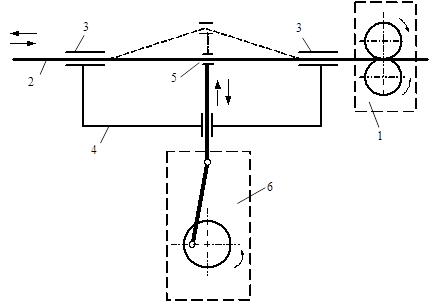

Для реализации процесса полуавтоматической вибродуговой наплавки разработан механизм подачи проволоки [1], принцип действия которого пояснен на рис. 2.

Рис.2. Схема механизма подачи присадочной проволоки

1 – привод подачи электродной проволоки; 2 – проволока; 3 – направляющие корпуса; 4 – корпус; 5 – отверстие штока; 6 – кривошипно-шатунный механизм

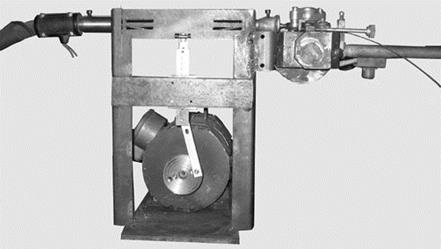

Устройство состоит из привода 1 подачи электродной проволоки 2 с постоянной скоростью, в качестве которого могут быть использованы серийно выпускаемые механизмы подачи проволоки сварочных полуавтоматов. Проволока 2 пропускается через направляющие 3 корпуса 4 устройства и отверстие штока 5 кривошипно-шатунного механизма 6. Так как один конец проволоки защемлен между роликами подающего механизма, то при изгибании проволоки при поперечном движении штока произойдет ее оттягивание от поверхности детали, а при выпрямлении проволоки – ее выталкивание и подача к зоне наплавки. Опытный образец механизма подачи проволоки представлен на рис.3 [3].

Рис. 3. Опытный образец механизма подачи проволоки.

Экспериментальное исследование процесса полуавтоматической вибродуговой наплавки с применением пружинной проволоки 2 класса диаметром 1,8 мм показало стабильное формирование валиков наплавленного металла. Эксперименты показали, что амплитуда вибрации проволоки должна быть не более 1,5…2 мм. В противном случае затруднялось прямолинейное перемещение сварочной горелки из-за ее отскоков от поверхности детали. При подаче в зону наплавки охлаждающей воды твердость наплавленного металла составила 54…58 HRC.

Разработка методики определения зон преимущественного упрочнения и необходимого объема наплавки

В качестве критерия оптимальности геометрических зон упрочнения отвалов предложено условие обеспечения равной интенсивности изнашивания всей рабочей поверхности отвала. Такой подход позволил, с одной стороны, минимизировать площадь зон, подвергаемых упрочнению, а с другой стороны, исключить избыточные затраты на формирование упрочненных слоев с избыточной износостойкостью. Для определения зон преимущественного упрочнения была разработана методика, основанная на замерах толщин бывшего в эксплуатации отвала и последующего расчета предложенного коэффициента локальной интенсивности изнашивания [2,6].

, (1)

, (1)

где ![]() – износ отвала в

– износ отвала в ![]() -ой точке замера;

-ой точке замера; ![]() – средний износ всей поверхности отвала.

– средний износ всей поверхности отвала.

Для выполнения замеров на поверхность отвалов наносили координатную сетку. Размеры координатной сетки устанавливали более мелкими в наиболее нагруженных зонах. Для замеров использовали разработанное приспособление с микрометрической головкой. Средний износ поверхности отвала ![]() рассчитывали по выражению

рассчитывали по выражению

, (2)

, (2)

где ![]() - количество точек замера.

- количество точек замера.

На основании рассчитанных значений коэффициентов локальной интенсивности изнашивания определяли границы зон упрочнения. Физический смысл предложенного коэффициента состоит в том, что в целях обеспечения равной износостойкости всей детали упрочнять следует зоны, для которых ![]() >1, т.е. интенсивность изнашивания превышает среднюю.

>1, т.е. интенсивность изнашивания превышает среднюю.

Требуемый объем наплавки оценивали на основе зависимости

![]() , (3)

, (3)

где ![]() - средняя износостойкость упрочненной поверхности;

- средняя износостойкость упрочненной поверхности; ![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() – износостойкости и доли площади поверхности отвала не подвергнутого изменениям структуры, подвергнутого наплавке и подвергнутого частичному разупрочнению в околошовной зоне соответственно;

– износостойкости и доли площади поверхности отвала не подвергнутого изменениям структуры, подвергнутого наплавке и подвергнутого частичному разупрочнению в околошовной зоне соответственно; ![]() – коэффициент, учитывающий влияние на

– коэффициент, учитывающий влияние на ![]() других показателей технологии наплавки, таких как схема наложения сварных швов, высота валиков наплавленного металла и т.д. (экспериментально установили, что

других показателей технологии наплавки, таких как схема наложения сварных швов, высота валиков наплавленного металла и т.д. (экспериментально установили, что ![]() = 1…1,5)

= 1…1,5)

С учетом (3) получили

![]() , (4)

, (4)

где ![]() – относительные износостойкости наплавленного металла (

– относительные износостойкости наплавленного металла (![]() >1) и частично отпущенного основного металла в околошовной зоне (

>1) и частично отпущенного основного металла в околошовной зоне (![]() <1).

<1).

Как следует из (4), варьируя величинами ![]() ,

,![]() ,

,![]() ,

,![]() можно управлять величиной

можно управлять величиной ![]() . Одним из технологических мероприятий, реализующих эту связь, является изменение расстояния между валиками наплавленного металла. Математическое моделирование давления связанной среды (почвы) на поверхность твердого тела (отвала), выполненное с применением метода конечных элементов, показало, что валики наплавленного металла шириной 3…4 мм приводят к снижению давления почвы на основной металл на удалении до 4..6 мм от кромки валика до 2-х и более раз. При расстоянии между валиками

. Одним из технологических мероприятий, реализующих эту связь, является изменение расстояния между валиками наплавленного металла. Математическое моделирование давления связанной среды (почвы) на поверхность твердого тела (отвала), выполненное с применением метода конечных элементов, показало, что валики наплавленного металла шириной 3…4 мм приводят к снижению давления почвы на основной металл на удалении до 4..6 мм от кромки валика до 2-х и более раз. При расстоянии между валиками ![]() менее 10…12 мм преимущественному изнашиванию должен подвергаться наплавленный металл, снижая интенсивность изнашивания основного металла и рабочей поверхности в целом. В дальнейшем полагали что, при

менее 10…12 мм преимущественному изнашиванию должен подвергаться наплавленный металл, снижая интенсивность изнашивания основного металла и рабочей поверхности в целом. В дальнейшем полагали что, при ![]() мм

мм ![]() . При увеличении

. При увеличении ![]() до 10…12 мм применяли линейную аппроксимацию значения

до 10…12 мм применяли линейную аппроксимацию значения ![]() полагая, что при

полагая, что при ![]() мм выполняются равенства (3) и (4).

мм выполняются равенства (3) и (4).

Разработка и апробация технологии упрочнения отвалов плугов полуавтоматической вибродуговой наплавкой

На основании вышеизложенного разработана технология упрочнения отвалов плугов, включающая следующие основные операции:

- определение зон изнашивания с

>1;

>1; - определение расстояния между валиками наплавленного металла в зависимости от значений

;

; - разметка поверхности отвала под наплавку (валики накладываются перпендикулярно движению почвы);

- вибродуговая наплавка.

Присадочной проволокой служила пружинная проволока 2 класса диаметром 1,8 мм. Необходимо ограничивать длину подающего канала проволоки к сварочной горелке, который для проволоки диаметром 1,8 мм должна быть не более 3 м. Следует избегать резких изгибов подающего канала. Перед наплавкой необходимо динамометром проконтролировать усилие протягивания проволоки через подающий канал и сварочную горелку, которое не должно превышать 40…60 Н. Повышенное усилие протягивание свидетельствует либо о наличии изломов проволоки в подающем канале, либо о ее заклинивании в сварочной горелке. Затем при выключенной подаче проволоки следует включить узел вибрации механизма подачи и без зажигания сварочной дуги проконтролировать плавность и прямолинейность перемещения сварочной горелки при опирании торца присадочной проволоки о плоскую поверхность. Неравномерность, разрывы в цепочке отпечатков ударов торца проволоки свидетельствует о чрезмерной амплитуде вибрации. В этом случае необходимо уменьшить амплитуду вибрации уменьшением величины поперечных прогибов присадочной проволоки путем регулировки узла вибрации.

Остальные параметры режима процесса полуавтоматической вибродуговой наплавки (сила тока, применение охлаждающих или защитных сред, скорость наплавки и др.) устанавливаются исходя из известных рекомендаций по механизированной вибродуговой наплавке. Учитывая колебания скорости перемещения сварочной горелки, вызванные ее ручным манипулированием, скорость наплавки следует выбирать в середине рекомендуемых диапазонов.

Полевые испытания упрочненных отвалов были проведены в хозяйствах Калужской области во время весенней и осенней вспашки стерни. Длительность испытаний составила четыре сезона. Общее количество испытанных отвалов – 30 штук. Ресурс отвалов повысился в среднем в 2 раза.

Выводы:

- Разработан и апробирован механизм подачи присадочной проволоки для реализации процесса полуавтоматической вибродуговой сварки и наплавки.

- Предложена методика определения зон преимущественного упрочнения и объема наплавки из условия обеспечения равной интенсивности изнашивания всей рабочей поверхности отвала на основе предложенного коэффициента локальной интенсивности изнашивания.

- Проведенные натурные испытания упрочненных по разработанной технологии отвалов показали 2-х кратное повышение их ресурса.

Рецензенты:

Сидоров В.Н., д.т.н., профессор заведующий кафедрой механизации сельскохозяйственного производства ФГОУ ВПО «Российский государственный аграрный университет – МСХА имени К.А. Тимирязева, г.Калуга.

Булычев В.В., д.т.н., доцент, декан конструкторско-механического факультета, профессор кафедры «Технологии сварки» Калужского филиала ФГБОУ ВПО «Московский государственный технический университет имени Н.Э. Баумана», г.Калуга.