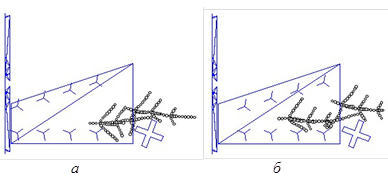

От величины зазора rДВ между рубительным диском машины для измельчения порубочных остатков [1; 2] и ближайшими к нему вальцами (верхним и нижним) зависит объем пространства вблизи диска и характер уплотнения порубочных остатков в нем, сила прижатия порубочных остатков к диску, направление и характер прижатия порубочных остатков в процессе резания. С целью выяснения влияния rДВ на показатели эффективности механизма подачи проведена серия компьютерных экспериментов [3], в которой изменяли rДВ от 0 до 10 см с шагом 2 см (рис. 1).

Рисунок 1 – Наименьший (а, rДВ = 0 см) и наибольший (б, rДВ = 10 см) зазор rДВ между рубительным диском и ближайшим подающим вальцом, исследуемые в модели

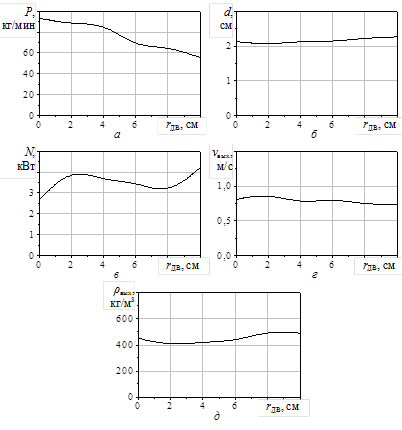

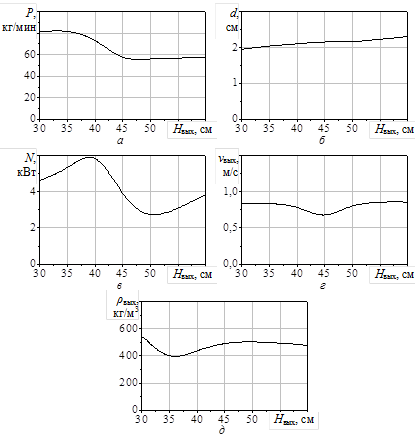

Наиболее сильное влияние rДВ оказывает на производительность P (рис. 2а). С увеличением зазора производительность сначала практически не уменьшается (rДВ от 0 до 4 см), потом быстро уменьшается приблизительно по линейному закону (rДВ от 4 до 10 см).

С увеличением rДВ увеличивается обьем пространства между рубительным диском и ближайшими вальцами, в котором соответственно увеличивается масса порубочных остатков, препятствующая эффективной подаче новых порубочных остатков. Также с увеличением зазора уменьшается эффект прижатия порубочных остатков к диску механизмом подачи [4].

Потребляемая устройством мощность (рис. 2в) сначала увеличивается (в диапазоне rДВ от 0 до 2 см), затем спадает с увеличением зазора N (в диапазоне rДВ от 2 до 8 см). Низкие значения мощности при rДВ< 2 см обусловлены наличием хороших условий для процесса резания порубочных остатков. Снижение мощности в диапазоне rДВ от 2 до 8 см можно объяснить уменьшением эффективности подачи порубочных остатков к рубительному диску и усложнением характера движения порубочных остатков в области между рубительным диском и ближайшими вальцами. Средний размер щепы, скорость и плотность древесной массы на выходе механизма подачи практически не зависят от rДВ (рис. 2 б, г, д). Таким образом, желательно размещать подающие вальцы (ближайшие верхние и нижние) как можно ближе к рубительному диску (не больше 4 см).

Наклоном загрузочного патрона можно ускорить движение порубочных остатков под действием составляющих гравитационных сил, увеличить выходную скорость и плотность древесной массы либо, наоборот, замедлить скорость движения и обеспечить более длительное и качественное измельчение порубочных остатков [6].

Рисунок 2 – Влияние зазора между рубительным диском и ближайшим вальцом rДВ на показатели эффективности устройства: а – производительность; б – средний размер щеп; в – потребляемую рубительным диском мощность; г и д – скорость и плотность древесной массы на выходе механизма подачи

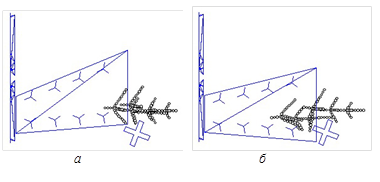

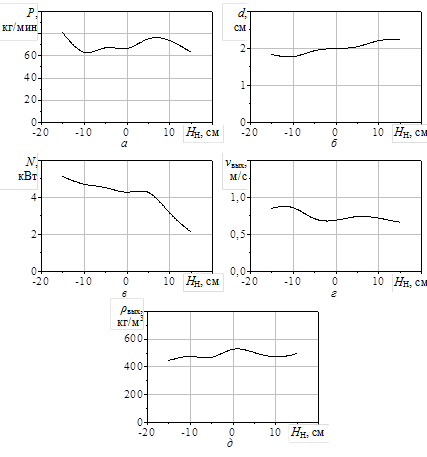

Наклон загрузочного патрона в модели задавался параметром НН, представляющим собой разность высот между входной и выходной частями нижней плоскости патрона. При этом высота входного окна Hвх имела постоянное значение (рис. 3). Остальные же геометрические параметры устройства оставались неизменными, включая расположение подающего барабана. В проведенной серии компьютерных экспериментов разность высот HН изменяли от –15 до 15 см с шагом 5 см. Наклон патрона в сторону рубительного диска способствует разгону порубочных остатков к рубительному диску. Так, при изменении наклона от HH = –10 см до HH = 10 см производительность устройства повышается примерно на 20% (рис. 4а), а потребляемая мощность снижается на 35% (рис. 4в).

Рисунок 3 – Варианты наклона нижней плоскости загрузочного патрона: а – в сторону рубительного диска (HН = 10 см); б – в сторону загрузочного окна (HН = –10 см)

При этом средний размер щепы несколько повышается, примерно на 25%, однако остается довольно низким – не превышает 2,5 см (рис. 4б). Обнаружено, что скорость и плотность древесной массы на выходе слабо зависят от наклона загрузочного патрона (рис. 4 г, д).

Рисунок 4 – Влияние разности высот между входной и выходной частями нижней плоскости патрона HН на показатели эффективности устройства: а – производительность; б – средний размер щеп; в – потребляемую рубительным диском мощность; г и д – скорость и плотность древесной массы на выходе механизма подачи

Таким образом, целесообразно наклонять загрузочный патрон в сторону рубительного диска (ориентировочно выходной край нижней поверхности должен быть на 10–15 см ниже входного края).

Высота загрузочного патрона, при прочих неизменных геометрических параметрах, определяет объем рабочего пространства внутри патрона, коэффициент и характер сжатия древесной массы при движении внутри патрона [6]. С целью установления соответствующих закономерностей проведена серия компьютерных экспериментов, в которой изменяли высоту входного окна загрузочного патрона Нвх от 70 до 100 см с шагом 5 см, при этом высота выходного Hвых окна соответственно изменялась так, чтобы верхняя плоскость патрона имела один и тот же угол наклона: от 30 до 60 см с шагом 5 см (рис. 5). При этом Нвх и Hвых оставались связанными выражением Нвх = Hвых + 40 см.

Рисунок 5 – Наименьшая (а, Hвх = 70 см, Hвых = 30 см) и наибольшая (б, Hвх = 100 см, Hвых = 60 см) высоты загрузочного патрона, исследуемые в модели

При изменении высоты патрона Hвых существеннее всего изменяется производительность (примерно на 30%) и потребляемая мощность (почти в два раза) (рис. 6 а, в). Остальные показатели эффективности d, vвых и ρвых изменяются незначительно (рис. 6 б, г, д).

Ориентируясь на минимумы зависимости N(Hвых), можно рекомендовать два эффективных типа загрузочного патрона: «низкий» и «высокий».

Рисунок 6 – Влияние высоты выходного окна загрузочного патрона Hвых (при этом высота входного окна изменялась соответственно Hвх = Нвых + 40 см) на показатели эффективности устройства: а – производительность; б – средний размер щеп; в – потребляемую рубительным диском мощность; г и д – скорость и плотность древесной массы на выходе механизма подачи

«Низкий» загрузочный патрон (Hвых = 30 см, Hвх = 70 см) обеспечивает высокую производительность (более 80 кг/с), низкий размер щепы (около 2,0 см), но потребляет довольно высокую мощность (около 5 кВт) из-за того, что механизм подачи сильно сжимает порубочные остатки в узком просвете между нижними и верхними вальцами.

«Высокий» же загрузочный патрон (Hвых = 50 см, Hвх = 90 см) имеет меньшую производительность (около 60 кг/с), несколько больший размер щеп (около 2,2 см), однако потребляет значительно меньшую мощность (около 2,7 кВт). В промежуточном же диапазоне Нвых от 35 до 45 см устройство неэффективно, так как потребляет значительную мощность (около 6 кВт), при неулучшающейся производительности и среднем размере щеп.

С точки зрения механики происходящих процессов, в первом режиме производится существенное сжатие порубочных остатков, что влечет высокое потребление мощности, и за счет этого более эффективную их подачу, что приводит к увеличению производительности. Во втором режиме сжатия практически не происходит, поэтому потребляемая мощность мала, однако порубочные остатки подаются с меньшей скоростью, за счет этого производительность также мала.

Таким образом, выбором высоты загрузочного патрона можно задать один из двух режимов работы устройства. При «низком» загрузочном патроне реализуется высокопроизводительный режим, требующий существенных затрат мощности. При «высоком» загрузочном патроне реализуется энергоэффективный режим (более низкая производительность, однако существенно меньшая потребляемая мощность).

Эффективность подачи порубочных остатков существенно зависит от характера их сцепления с подающими вальцами. Для того чтобы в модели не анализировать все многообразие решений по улучшению сцепления вальцов с порубочными остатками, было принято решение охарактеризовать сцепление одним параметром: коэффициентом сцепления kсц.

В модели коэффициент сцепления варьировали в широком диапазоне: от 500 Н·м/с (соответствует случаю отсутствия направляющих зубьев на вальцах) до 8000 Н·м/с (соответствует самому лучшему случаю сцепления при большом количестве на каждом вальце направляющих зубьев оптимальной геометрической формы).

Судя по характеру графиков на рисунке 7, в зависимости от kсц наблюдается два режима работы устройства: режим слабого сцепления (в диапазоне kсц от 0 до 4000 Н·м/с) и режим сильного сцепления (в диапазоне kсц от 4000 до 8000 Н·м/с).

В режиме слабого сцепления порубочные остатки плохо увлекаются механизмом подачи, в результате чего мала производительность P (и соответственно потребляемая мощность N), велик размер щепы d, и мала скорость древесной массы на выходе vвых (рис. 7 а–г).

Рисунок 7 – Влияние коэффициента сцепления подающих вальцов с порубочными остатками kСЦ на показатели эффективности устройства: а – производительность; б – средний размер щеп; в – потребляемую рубительным диском мощность; г и д – скорость и плотность древесной массы на выходе механизма подачи

При этом режим нестабильный: даже незначительное изменение коэффициента сцепления приводит к существенному изменению перечисленных показателей. Нестабильность режима привела бы к нестабильной и непредсказуемой работе устройства при эксплуатации, в частности, порубочные остатки разной формы и разного типа древесины измельчались бы с различной эффективностью.

В режиме сильного сцепления, начиная с kсц = 4000 Н·м/с, показатели эффективности стабилизируются на благоприятных значениях: производительность выходит на уровень 80 кг/с, размер щепы становится менее 2,0 см, потребляемая мощность соответственно возрастает до 5 кВт, скорость древесной массы на выходе превышает 0,7 м/с. Кроме того, режим сильного сцепления является стабильным: даже существенное изменение коэффициента сцепления практически не приводит к изменению показателей эффективности.

Оценочные измерения показали, что для реализации режима сильного сцепления (kсц = 4000 Н·м/с) достаточно установить на каждом вальце 3–4 ряда направляющих зубьев, по 3 зуба в ряд, треугольной или прямоугольной формы. Таким образом, установка направляющих зубьев на подающие вальцы приводит к работе устройства в режиме сильного сцепления вальцов с порубочными остатками, который характеризуется благоприятными и стабильными значениями показателей эффективности.

Рецензенты:

Маштаков Д.А., д.с.-х.н., доцент, заведующий кафедрой «Лесное хозяйство и лесомелиорация», ФГБОУ ВПО «Саратовский государственный аграрный университет им. Н.И. Вавилова», г. Саратов.

Панкратов В.М., д.т.н., профессор, заместитель директора, Институт проблем точной механики и управления РАН, г. Саратов.