Повреждение лопаток компрессора посторонними предметами, попадающими в газовоздушный тракт (ППП), – одна из наиболее распространенных (по данным [8] – до 30…40 %) причин выхода из строя авиационных двигателей. Повреждение лопатки может вызвать ее усталостную поломку вследствие концентрации напряжений, что, в свою очередь, может стать причиной выключения двигателя в полете. Несмотря на предпринимаемые меры защиты двигателей от попадания посторонних предметов, появление во время эксплуатации дефектов, вызванных ППП, является реальным фактором, влияющим на надежность.

а) б)

б)  в)

в)

Рисунок 1. Типичные формы повреждений лопаток при ППП [8]: а - вмятина; б - разрыв; в – забоина

Поиск путей повышения надежности двигателей в связи с проблемой ППП распадается на несколько направлений: предотвращение попадания посторонних предметов в двигатель [8], анализ типичных повреждений лопаток [8], исследование процессов соударения лопаток с посторонними предметами [2, 9], анализ концентрации напряжений и снижения усталостной прочности лопаток [3–6,10].

Многолетняя эксплуатационная статистика, приведенная, в частности, в работе [8], показывает, что, несмотря на многообразие случайных факторов, определяющих ППП, повреждения обычно возникают на входной кромке, и их можно отнести к одной из трех групп: вмятины, забоины. Забоины чаще имеют глубину до 2,5 мм и форму, близкую к полуокружности (рисунок 1). Появление повреждений, которые являются концентраторами напряжений, снижает сопротивление лопаток разрушению вследствие многоцикловой усталости. Обеспечение прочностной надежности лопаток должно опираться на изучение их усталостной прочности с учетом возможного повреждения посторонними предметами.

Традиционная практика оценки усталостной прочности лопаток (см., например, [7]) состоит в проведении усталостных испытаний партии натурных лопаток, получении предела выносливости ![]() ,с которым сравнивается действующее в лопатке динамическое напряжение. Для оценки влияния эксплуатационных повреждений на усталостную прочность лопаток дополнительно проводятся усталостные испытания партии натурных лопаток с надрезами на входной кромке и получении предела выносливости

,с которым сравнивается действующее в лопатке динамическое напряжение. Для оценки влияния эксплуатационных повреждений на усталостную прочность лопаток дополнительно проводятся усталостные испытания партии натурных лопаток с надрезами на входной кромке и получении предела выносливости ![]() . Снижение усталостной прочности лопаток вследствие ППП оценивается эффективным коэффициентом концентрации Ks , представляющим собой отношение:

. Снижение усталостной прочности лопаток вследствие ППП оценивается эффективным коэффициентом концентрации Ks , представляющим собой отношение:

![]() . (1)

. (1)

Эффективный коэффициент концентрации Ks зависит как от размеров концентратора, так и от размеров лопатки, а также марки материала, термообработки, состояния поверхностного слоя, остаточных напряжений [3, 7]. Получаемые значения Ks корректны только для лопаток испытанного типоразмера лопаток и конкретного типа и размеров повреждения. Экспериментальное определение Ks для всего многообразия возможных повреждений лопаток посторонними предметами практически невозможно реализовать, так как это было бы связано со слишком большим объемом усталостных испытаний натурных лопаток. В соответствии с отраслевыми нормативными документами ограничиваются определением Ks для концентратора в виде острого надреза на входной кромке. Такой способ дает заниженную оценку предела выносливости лопаток при ППП [3, 7].

В работах [3, 9] предложена методика оценки эффективных коэффициентов концентрации напряжений в лопатках с повреждениями произвольной формы, основанная на проведении усталостных испытаний двух партий натурных лопаток: без концентратора и с концентратором-надрезом.

Цель настоящей работы состоит в разработке методики, которая позволяла бы оценить снижение усталостной прочности лопаток компрессора при ППП без проведения трудоемких усталостных испытаний натурных лопаток с концентраторами.

Основой разрабатываемой методики является известное представление эффективного коэффициента концентрации напряжений Ks в виде соотношения:

![]() , (2)

, (2)

где αs – теоретический коэффициент концентрации напряжений, q – коэффициент чувствительности к концентрации напряжений.

Теоретический коэффициент концентрации напряжений αs определяется только геометрическими параметрами: формой и размерами концентратора и лопатки. Его определение сводится к трехмерному анализу поля напряжений в лопатке с повреждениями. В работах [4, 5, 10] на основании расчетов, проведенных для широкого круга различных по форме и размерам лопаток компрессора с концентраторами различной формы и размеров, показано, что значения теоретического коэффициента концентрации напряжений зависят только от двух размеров концентратора: глубины h и радиуса в вершине ρ. Это объясняется локальным характером напряженного состояния в зоне концентрации напряжений. Для зависимости αs от размеров концентратора в работе [4] предложено простое приближенное соотношение:

![]() . (3)

. (3)

Коэффициент чувствительности к концентрации напряжений q можно определять по результатам усталостных испытаний двух партий стандартных образцов: с концентратором напряжений и без него. При этом необходимо, чтобы термообработка, параметры состояния поверхностного слоя образцов были такими же, как у натурных лопаток. В результате этих испытаний определяются пределы выносливости «гладких» (без концентратора) образцов ![]() и образцов с концентратором

и образцов с концентратором ![]() и вычисляется эффективный коэффициент концентрации напряжений в образцах

и вычисляется эффективный коэффициент концентрации напряжений в образцах ![]() :

:

![]() . (4)

. (4)

Коэффициент чувствительности к концентрации напряжений q определяется по результатам испытаний образцов как:

![]() , (5)

, (5)

где ![]() – теоретический коэффициент концентрации напряжений в образцах.

– теоретический коэффициент концентрации напряжений в образцах.

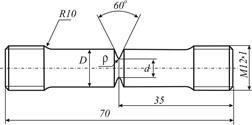

Рисунок 2. Образец с концентратором напряжений

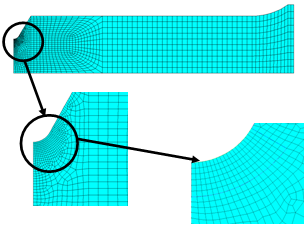

Рисунок 3. Конечно-элементная сетка

Для определения ![]() проводятся стандартные испытания на многоцикловую усталость при растяжении-сжатии образцов с концентраторами напряжений и без них. В соответствии с требованиями отечественных и зарубежных стандартов ГОСТ 25.502-85, РЦ-АП-33.15-1, ASTM E466, ASTM E606используются цилиндрические образцы с резьбовыми захватами (рисунок 2). Концентратор напряжений представляет собой кольцевую V-образную канавку глубиной h=(D-d)/2 с радиусом скругления ρ в вершине. Рассмотрены образцы с размерами: D=10 мм, d=5мм и тремя значениями ρ: 0,5мм, 0,25 мм и 0,15 мм.

проводятся стандартные испытания на многоцикловую усталость при растяжении-сжатии образцов с концентраторами напряжений и без них. В соответствии с требованиями отечественных и зарубежных стандартов ГОСТ 25.502-85, РЦ-АП-33.15-1, ASTM E466, ASTM E606используются цилиндрические образцы с резьбовыми захватами (рисунок 2). Концентратор напряжений представляет собой кольцевую V-образную канавку глубиной h=(D-d)/2 с радиусом скругления ρ в вершине. Рассмотрены образцы с размерами: D=10 мм, d=5мм и тремя значениями ρ: 0,5мм, 0,25 мм и 0,15 мм.

Для определения теоретического коэффициента концентрации напряжений ![]() проводили анализ напряженного состояния образцов при растяжении осевой силой P. Расчеты проводили в осесимметричной постановке методом конечных элементов.

проводили анализ напряженного состояния образцов при растяжении осевой силой P. Расчеты проводили в осесимметричной постановке методом конечных элементов.

На рисунке 3 показан пример конечно-элементной сетки. Сетка имеет сгущение в области концентратора напряжений. Характерный размер элементов в вершине концентратора напряжений составляет 1/20 радиуса ρ. Предварительные расчеты показали, что такая сетка обеспечивает погрешность расчета напряжений в пределах 0,5 %.

Получаемые напряжения удобно относить к условному напряжению σZ0, которое определяется как напряжение в стержне круглого сечения диаметром d в предположении равномерного растяжения осевой силой P:

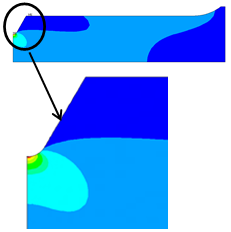

Рисунок 4. Распределение напряжений sz в образце с ρ=0,5мм

Анализ полученных полей напряжений показал, что во всех исследованных случаях напряженное состояние в образце, в том числе и в области концентратора, близко к одноосному. На рисунке 4 показано в качестве примера распределение относительного напряжения sz/sz0в зоне концентрации для образца с радиусом ρ=0,5мм.

Теоретический коэффициент концентрации напряжений в образце ασs определялся как отношение наибольшего направленного вдоль оси образца нормального напряжения σZmax в вершине концентратора к напряжению sz0 :

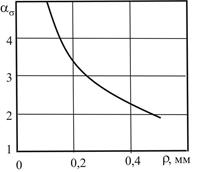

Рисунок 5. Зависимость теоретического коэффициента концентрации напряжений в образце от радиуса в вершине надреза

![]() . (7)

. (7)

Для исследованных размеров образцов значения ασs в лежат в пределах 1,9 – 4,0. С уменьшением радиуса скругления в вершине концентратора ρ коэффициент концентрации напряжений ασs возрастает. Полученная зависимость теоретического коэффициента концентрации напряжений от радиуса ρ приведена на рисунке 5. Она с коэффициентом корреляции 0.9987 описывается соотношением:

![]() . (8)

. (8)

Используя рассчитанное значение теоретического коэффициента концентрации напряжений в образце ασs и определенное из испытаний значение эффективного коэффициента концентрации ![]() можно по (5) определить коэффициент чувствительности к концентрации напряжений q и по (2), (3) оценить снижение придела выносливости лопаток с забоинами.

можно по (5) определить коэффициент чувствительности к концентрации напряжений q и по (2), (3) оценить снижение придела выносливости лопаток с забоинами.

С помощью полученной зависимости ασs(ρ) можно оценить погрешность определения напряжений в концентраторе, обусловленных допуском на размер ρ концентратора. В частности, допуск ±0,01 мм на размер ρ =0,15 мм дает рассеяние коэффициента концентрации ασs в пределах ±5 % от значения, соответствующего номинальному размеру.

Работа выполнена при финансовой поддержке Минобрнауки РФ (договор №02.G25.31.0016) в рамках реализации Постановления Правительства РФ №218 "О мерах государственной поддержки развития кооперации российских высших учебных заведений и организаций, реализующих комплексные проекты по созданию высокотехнологичного производства".

Рецензенты:

Августинович В. Г., д.т.н., зам. начальника ОКБ по научной работе, ОАО «Авиадвигатель», г. Пермь.

Бульбович Р. В., д.т.н., профессор, декан Аэрокосмического университета «ПНИПУ», г.Пермь.