Введение

В связи с превосходными физическими и химическими свойствами, углеродные нанотрубки (УНТ) являются одним из наиболее перспективных модификаторов для полимерных матриц. Это обусловлено сочетанием таких свойств, как очень высокие модуль Юнга (более 1 ТПа) и прочность на разрыв (около 200 Гпа). Однако, превосходные свойства УНТ пока не могут быть полностью реализованы для придания высоких физико-механических свойств композитам вследствие трудностей в области диспергирования и обеспечения эффективного взаимодействия УНТ с полимерным связующим. По этой причине проводится огромное количество исследований по выбору условий для реализации заложенного в УНТ потенциала как армирующего или функционального наполнителя для полимерных композитов.

Необходимым условием для решения данной задачиявляется эффективное диспергирование УНТ до отдельных нанотрубок или слабосвязанных агломератов, а также созданиеусловий повышенной химической совместимости («сродства») поверхности УНТ к полимерной матрице. Решение этой задачи достигается различными методами химической модификации УНТ, основанными на химической«прививке» к поверхности нанотрубки различных функциональных групп, которые обеспечивают их эффективное смачивание полимерными матрицами и таким образом способствуют диспергированию [3,6,7]. Другой областью интенсивных исследований является прививка макромолекул на поверхности нанотрубки [1,2].

Одним из эффективныхи широко используемых способов разрушения агломератов УНТ в дисперсионной среде растворителя, расплаве или растворе полимеров или мономеров является обработка ультразвуком. Важной задачей является также сохранение полученного равномерного распределения на технологической стадии. Перспективным методом сохранения высокодисперсного состояния УНТ в структуре полимерного композита является введение УНТ через суспензию в растворе матрицы модификатора и быстрое осаждение полученной смеси введением избытка осадителя (далее – «метод коагуляционного осаждения») [4,5]. Важным условием успешного применения данного метода является обоснованный выбор полимерной матрицы нанодисперсного наполнителя с соответствующей природой поверхности. Выбор полимерной матрицы для создания модификаторов (т.н. «суперконцентратов УНТ») для красок дорожной разметки базируется на их растворимости в связующем. В данной работе в качестве связующего для красок дорожной разметки выбран достаточно типичный продукт отечественного рынка – раствор термопластичного полимерного связующего на основе сополимеров стирола и акрилатов в смеси растворителей уайт-спирита и толуола «Акрокам-23». Предварительные исследования показали хорошую растворимость нефтеполимерной смолы и парафина в Акрокам-23, в связи с чем данные вещества выбраны в качестве связующего модификаторов.

Целью данной работы является разработка технологии создания универсальных модификаторов на основе УНТ и полимерно-олигомерных матриц, применимых для введения в различные полимерные среды и получения УНТ-модифицированных композитных материалов: связующие для термопластиков дорожной разметки и эмалей, клеевые и гидроизоляционные мастики и битумы и т.п.

Экспериментальная часть

Объектами исследования служили углеродные нанотрубки со средним диаметром 9.5нм, средней длиной > 1.5 мкм, с удельной поверхностью не менее 120 м2/г (производство компании Nanocyl, Бельгия, торговая марка NC7000).В качестве матрицы для концентратов УНТ выбраны следующие вещества: парафин В2 (ГОСТ 23683-89) и нефтеполимерная смола «Пиропласт-2К» (далее НПС) (ТУ 38.402198-93).В качестве модельного пленкообразующего композита для изготовления образцов краски для дорожной разметки использован раствор термопластичного полимерного связующего на основе сополимеров стирола и акрилатов в смеси уайт-спирита и толуола («Акрокам»-23 ТУ 2216-197-07507802-2003), в качестве наполнителя микрокальцит (ТУ 5743-002-63925093-2009 фракция 5 мкм, белый).

Диспергирование УНТ осуществляли с помощью механической мельницы-ступки FritschPulverisette2 и погружного ультразвукового гомогенизатора UP200S (200 Вт, 24 кГц).

Образцы для определения абразивного износа изготавливали поливом: 10 мл модельной краски для дорожной разметки наносили на стеклянную подложку размером 110х110 мм, высушивали в течение суток при комнатной температуре. Сущность испытания состоит в истирании рабочей поверхности образца наждачной бумагой на лабораторной установке при следующих параметрах: нагрузка – 6 кПа, линейная скорость наждачной бумаги – 1 м/с, размер абразивного зерна наждачной бумаги – 63 мкм.

Результаты и обсуждение.

Создание высокооднородных композитов с большой степенью наполнения (суперконцентратов) с применением метода коагуляционного осаждения выполняется только при обоснованном выборе оптимальной пары «растворитель-осадитель». Основные требования к растворителю – хорошая растворимость в нем матрицы модификатора, хорошая диспергируемость модификатора (УНТ), неограниченное взаимное смешивание с осадителем. Основные требования к осадителю – полная нерастворимость в нем матрицы модификатора и неограниченное взаимное смешиваниесрастворителем.

Выбор оптимальных растворителей и осадителей для исследуемой матрицы модификатора представлен в таблице 1.

Таблица 1.

Эффективность совместного осаждения выбранных матриц модификатора с УНТ различными осадителями

|

№ |

Наименование матрицы модификатора |

Растворитель для матрицы |

Осадитель |

||

|

спирт |

ацетон |

вода |

|||

|

1 |

НПС |

ксилол |

Не осаждает |

Не осаждает |

- |

|

ДМФА |

Не осаждает |

Не осаждает |

Осаждает, в небольшой степени |

||

|

2 |

Парафин |

ксилол |

Почти полное |

Почти полное |

- |

|

ДМФА |

Осаждает, в небольшой степени |

Осаждает, в небольшой степени |

Почти полное |

||

На основании результатов, представленных в таблице 2, выбрано два способа диспергирования УНТ:

1. Диспергирование УНТ в НПС без применения растворителей (через расплав);

2. Диспергирование УНТ в растворе парафина.

Диспергирование УНТ в расплаве НПС. Экспериментальный анализ различных подходов к диспергированию УНТ в расплаве (механические смешение на пропеллерной мешалке, дробление на ножевой или бисерноймельница, УЗ-диспергирование) выявил наибольшую эффективность УЗ обработки, а также её совмещение с предварительным сухим помолом НПС совместно с УНТ на механической ступке.

Основные параметры изготовления модификаторов на основе исходных и функционализированных УНТ и их наиболее значимые характеристики представлены в таблице2. На основании полученных данных можно сделать вывод о перспективности создания модификаторов на основе НПС, преимущественно на основе функционализированных УНТ с концентрациями не более 1% масс. (Н6).

Диспергирование УНТ в растворе парафина. В связи высокой вязкостью дисперсии УНТ в расплаве НПС при введении более 1% масс. УНТ не удается добиться режима устойчивой кавитации при УЗ обработке, а, следовательно, данная методика весьма ограничена по выбору концентраций УНТ (таблица 2). В связи с этим для более высококонцентрированных модификаторов была исследована методика совмещения УНТ и парафина через раствор в ксилоле с последующим осаждением.

Таблица 2.

Составы и условия приготовления модификаторов на основе НПС

|

Способ совмещения |

Обозначение образца |

Количество исходных УНТ, % |

Количество окисленных УНТ, % |

Мощность УЗ, Вт (на 100 мл суспензии) |

Время УЗ, мин |

Время помола, мин |

Примечание |

|

Смешение в расплаве |

Н1 |

1 |

|

200 |

5 |

|

гомогенный, присутствует агломераты УНТ |

|

Н2 |

|

1 |

200 |

5 |

|

гомогенный, присутствует незначительное количество нераспределенных агломератов УНТ |

|

|

Н3 |

2 |

|

|

|

|

преобладают крупные агломераты |

|

|

Н4 |

|

2 |

|

|

|

преобладают крупные агломераты |

|

|

Смешение с предварительным совместным помолом |

Н5 |

0,1 |

|

200 |

5 |

5 |

гомогенный, присутствует незначительное количество нераспределенных агломератов УНТ |

|

Н6 |

|

0,1 |

200 |

5 |

5 |

Гомогенный |

|

|

Н7 |

1 |

|

200 |

5 |

5 |

гомогенный, присутствует незначительное количество нераспределенных агломератов УНТ |

|

|

Н8 |

|

1 |

200 |

5 |

5 |

гомогенный, присутствует незначительное количество нераспределенных агломератов УНТ |

|

|

Н9 |

2 |

|

|

|

|

преобладают крупные агломераты |

|

|

Н10 |

|

2 |

|

|

|

преобладают крупные агломераты |

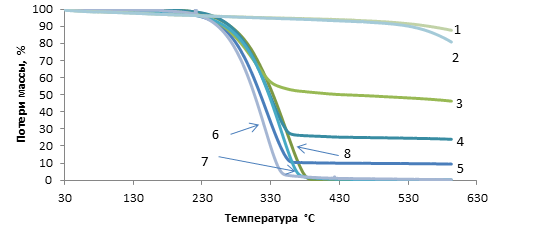

В связи с тем, что парафин частично растворяется в смеси ксилола со спиртом, фактическая концентрация УНТ в композите может значительно отличаться от исходного количества. Анализ фактических концентраций УНТ осуществляли методом ТГА, результаты представлены на рис. 1.

Рис. 1. Результаты термогравиметрического анализа различных модификаторов: 1 – УНТ окисленные; 2– УНТ исходные; 3 – П3; 4 – П1; 5 – П2; 6 – П5; 7 – П4; 8 – Исходный парафин.

Кривые 1 и 2, соответствующие разрушению исходных и окисленных УНТ, показывают, что в диапазоне температур 30-500°С потери массы практически не происходит. Кривая 8, соответствующая исходному парафину, показывает его полное разложение при температуре более 400°С. Таки образом остаточная масса составов П1-П5 при температуре более 400°С соответствует содержанию в них УНТ.

Сравнительная характеристика модификаторов на выбранной основе представлена в таблице 3.

Таблица 3

Характеристики модификаторов на основе парафина

|

Наименование образца |

Концентрация УНТ в парафине (исходная), % масс. |

Концентрация УНТ в парафине (фактическая по данным ТГА), % масс. |

Концентрация парафина в ксилоле, % масс. |

Содержание осадителя от общего количества суспензии, % масс. |

|

П1 |

9,0 |

25 |

3,3 |

132,9 |

|

П2 |

2,0 |

10 |

8,8 |

525,4 |

|

П3 |

9,0 |

53 |

3,2 |

385,9 |

|

П4 |

0,2 |

0,8 |

3,2 |

387,1 |

|

П5* |

0,2 |

1,5 |

3,2 |

387,1 |

* окисленные УНТ,

Исследование влияния разработанных модификаторов на износостойкость материалов дорожной разметки проводили на модельном образце краски дорожной разметки упрощенного состава: пленкообразующее «Акрокам-23» – 50 масс.частей, наполнитель – микрокальцит– 50 масс. частей, исследуемый наноуглеродный модификатор вводился сверх этого количества в заданной пропорции. Для сравнения эффективности работы порошкообразных модификаторов были изготовлены образцы сравнения,полученные введением УНТ непосредственно в жидкий «Акрокам-23». Безусловно, технический эффект от введения УНТ непосредственно в матрицу краски будет выше, однако такой подход крайне сложно реализовать на реальном промышленном производстве.В связи с чем, в данной работе рассматриваются более технологически приемлемые варианты модификаторов.

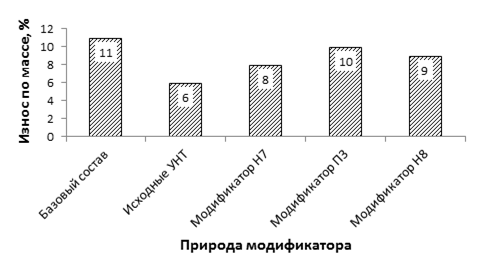

Результаты исследования абразивного износа модельного состава краски для дорожной разметки модифицированной различными наноуглеродными добавками представлены на рис. 2. Для оценки потенциальных возможностей непосредственного введения УНТ, изготовлен и испытан тем же методом образец с содержанием УНТ, равным суммарному содержанию УНТ вводимых с модификатором (Рис. 2).

Рис. 2. Зависимость величины абразивного износа модельного состава краски для модифицированной дорожной разметки от природы наноуглеродного модификатора при фактической концентрации УНТ 0,001% от массы полимерного связующего

Выводы

- Установлена возможность получения высокооднородных суперконцентратов УНТ в таких универсальных добавках к лакокрасочным материала как НПС и парафины.

- Показано, что при изготовлении модификаторов путем введения УНТ в расплав НПС вследствиевысокой вязкости смеси максимальная возможная концентрации нанотрубок составляет не более 1%;

- При изготовлении модификаторов путем введения УНТ в раствор парафина возможно получение концентратов при варьировании концентрации УНТ в широком диапазоне;

- При изготовлении модификаторов на основе парафина по методике коагуляционного осаждения при прогнозировании фактической концентрации УНТ в модификаторе необходимо учитывать частичную растворимость парафина в большинстве технологически приемлемых осадителей, а также частичную растворимость парафина в смеси ксилола и осадителя.

- Введение наноуглеродных модификаторов позволяет повысить устойчивость материалов дорожной разметки к абразивному износу на 10-45% в зависимости от способа введения. Самым эффективным способом является непосредственное введение УНТ в полимерное связующее дорожной краски, однако, данный метод трудно реализуем в реальном производственном процессе. Из исследованных модификаторов наибольший упрочняющий эффект дают модификаторы на основе нефтеполимерной смолы.

Работа выполнена при финансовой поддержке Минобрнауки РФ (государственный контракт № 14.513.11.0108).

Рецензенты:

Арзамасцев С.В., д.т.н., доцент, декан Технологического факультета ЭТИ (филиала) СГТУ имени Гагарина Ю.А, г.Энгельс.

Устинова Т.П., д.т.н., профессор, зав. кафедрой «Химическая технология» ЭТИ (филиала) СГТУ имени Гагарина Ю.А, г.Энгельс.