Введение

Для современных авиационных воздушно-реактивных двигателей важным является высокий уровень абсолютных и удельных параметров – большие значения тяги, низкие расходы топлива, высокая удельная тяга, высокая лобовая производительность, низкий удельный вес. Высокие значения параметров возможно достичь, применяя на всех стадиях жизненного цикла современные компьютерные технологии проектирования.

Разработанная авторами экспертная система (ЭС) и база данных (БД) позволяют выполнять термогазодинамические расчёты авиационных двигателей различных схем, создавать конструктивный облик его основных узлов, оценивать нагрузки, действующие на элементы проточной части двигателя и их температуры, выполнять приближенные прочностные расчёты. На основании этих данных формируется список из пяти материалов, наиболее подходящих для использования в элементах конструкции. Для первого материала выдаются рекомендации по различным видам обработки, покрытия и других видов подготовки поверхности [4, 5].

Целью данного исследования является проверка работоспособности разработанной экспертной системы и базы данных на примере моделирования турбореактивного двухконтурного двигателя с форсажной камерой со смешением потоков (ТРДДФсм) четвёртого поколения.

Моделирование ТРДДФсм

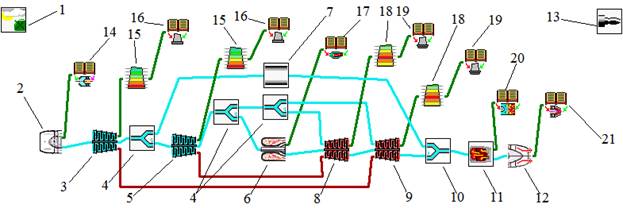

На рис. 1 представлена топологическая схема ТРДДФсм в разработанной ЭС. Топологическая модель двигателя представляется набором структурных элементов (СЭ), моделирующих основные узлы двигателя (СЭ 1 – 13), СЭ для прочностного анализа (СЭ 15, 18), СЭ для обращения к БД и подбора материала (СЭ 14, 16, 17, 19 – 21).

Рис. 1. Топологическая модель ТРДДФсм в ЭС для выбора материала, покрытия и других видов подготовки поверхности, где 1 – СЭ начальные условия; 2 – СЭ входное устройство; 3 – СЭ КНД; 4 – СЭ отбор воздуха; 5 – СЭ КВД; 6 – СЭ КС; 7 – СЭ канал; 8 – СЭ ТВД; 9 – СЭ ТНД; 10 – СЭ смеситель; 11 – СЭ ФК; 12 – СЭ реактивное сопло; 13 – СЭ общие результаты; 14 – СЭ для выбора материала входного устройства; 15 – СЭ для прочностного анализа рабочих лопаток компрессора; 16 – СЭ для выбора материала для рабочих лопаток компрессора; 17 – СЭ для выбора материала корпуса и жаровой трубы КС; 18 – СЭ для прочностного анализа рабочих лопаток турбины; 19 – СЭ для выбора материала рабочих лопаток турбины; 20 – СЭ для выбора материала корпуса и теплозащитных экранов ФК; 21 – СЭ для выбора материалов выходного устройства

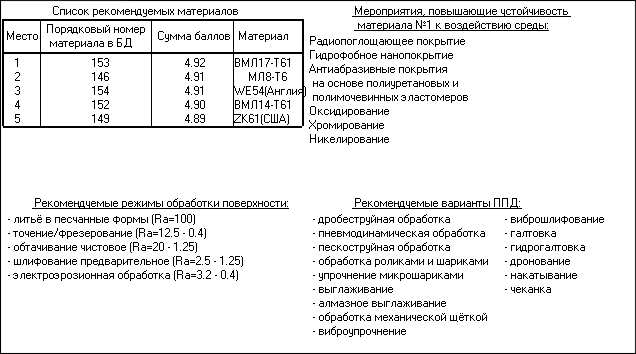

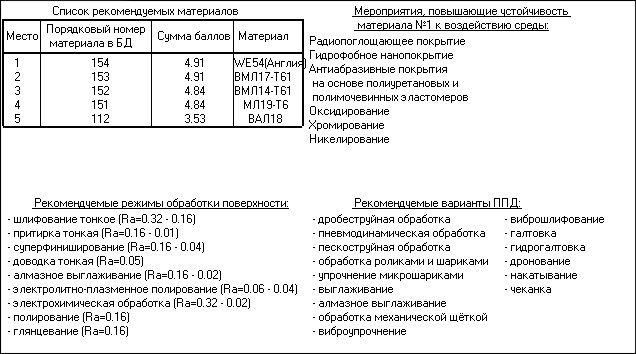

На рис. 2 представлены результаты моделирования входного устройства ТРДДФсм на взлётном режиме (высота H = 0, число М полёта 0). На рис. 3 представлены результаты моделирования на полётном режиме на высоте Н = 2,5 км и М = 2,35. В обоих вариантах моделирования рекомендуется использовать магниевые сплавы.

Рис. 2. Результаты работы ЭС для входного устройства при Н = 0, М = 0

Рис. 3. Результаты работы ЭС для входного устройства при Н = 2,5 км, М = 2,35

При выборе материала для рабочих лопаток компрессора и турбины выполняется профилирование узла и расчёт статической прочности [2]. Результаты моделирования компрессоров и турбин и их сравнение с конструкцией ТРДДФсм приведены в табл. 1 и 2. При этом следует учесть, что на 1–3 ступенях КНД выполнены антивибрационные полки, на ТВД выполнена бандажная полка. Относительные толщины рабочих лопаток компрессора на среднем диаметре выбраны в пределах 5,5–7,5 %. Относительные толщины охлаждаемых рабочих лопаток турбины на среднем диаметре выбраны в пределах 11–13 %. Система охлаждения рабочих лопаток турбин – конвективно-плёночная. Моделирование выполнялось для взлётного режима.

Таблица 1

Результаты моделирования компрессоров ТРДДФсм 4-го поколения

|

Узел |

Номер ступени |

Конструкция ТРДДФсм 4-го поколения |

Результат моделирования |

|||||||||

|

Наружный диаметр, мм |

Внутренний диаметр, мм |

Число РЛ |

Хорда на среднем диаметре, мм |

Материал РЛ |

Наружный диаметр, мм |

Внутренний диаметр, мм |

Число РЛ |

Хорда на среднем диаметре, мм |

Относительная максимальная толщина профиля на среднем диаметре, % |

Предлагаемые варианты материала РЛ |

||

|

КНД |

1 |

893,3 |

365 |

37 |

69,4 |

ВТ-3-1 |

892,9 |

364,3 |

33 |

54,2 |

7,5 |

ВТ-20; ВТ3-1; ВТ-5Л; ВТ5-1; ВТ-6 |

|

2 |

837,6 |

551 |

45 |

57,8 |

845,3 |

411,9 |

45 |

53,1 |

7,5 |

ВТ-20; ВТ3-1; ВТ-9, ВТ-18; ВТ-22 |

||

|

3 |

779,8 |

494,4 |

57 |

46,4 |

801,2 |

456 |

55 |

40,4 |

7,5 |

ВТ-20; ВТ3-1; ВТ-9, ВТ-18; ВТ-22 |

||

|

4 |

778,3 |

512 |

43 |

52,0 |

768,5 |

488,7 |

43 |

49,0 |

6,5 |

ВТ-6; ВТ-20; ВТ3-1; ВТ-4; ВТ-5Л |

||

|

КВД |

1 |

600 |

409 |

47 |

30,4 |

ВТ-3-1 |

600,1 |

409 |

46 |

26,2 |

6,5 |

ВТ-6; ВТ-20; ВТ3-1; ВТ-4; ВТ-5 |

|

2 |

600 |

444,2 |

62 |

27,2 |

600,1 |

443,2 |

62 |

26,7 |

6,5 |

ВТ-6; ВТ-20; ВТ3-1; ВТ-5; ВТ-5Л |

||

|

3 |

600 |

474 |

73 |

26,8 |

ВТ-18 |

600,1 |

474,7 |

70 |

25,6 |

5,5 |

ВТ-18; ВТ-22; ВТ-6; ВТ-20; ВТ3-1 |

|

|

4 |

600 |

500 |

94 |

22,4 |

600,1 |

497,0 |

85 |

19,4 |

6,5 |

ВТ-9; ВТ-18; ВТ-22; ВТ-6; ВТ-20 |

||

|

5 |

600 |

520 |

99 |

20,2 |

600,1 |

513,5 |

95 |

17,4 |

6,5 |

ВТ-9; ВТ-18; ВТ-22; ВТ-6; ВТ-20 |

||

|

6 |

600 |

532 |

101 |

18,8 |

ЭП-718ИД |

600,1 |

526,1 |

106 |

15,6 |

5,5 |

ВТ-8; ВТ-25; ЭП517; ЖС26ВСНК; ВЖ172 |

|

|

7 |

600 |

542 |

103 |

16,4 |

600,1 |

535,9 |

102 |

16,3 |

5,5 |

ВТ-18; ВТ-25; ВЖ175; ВЖ175У; ВКЛС20 |

||

|

8 |

600 |

548 |

105 |

16,2 |

600,1 |

543,7 |

108 |

15,5 |

5,5 |

|||

|

9 |

600 |

553 |

107 |

16,6 |

600,1 |

550 |

109 |

13,9 |

5,5 |

|||

При моделировании компрессора и турбины значения приведённых скоростей выбирались, исходя из площади сечений на входе и выходе из узлов ТРДДФсм. Задавались относительные диаметры втулки на входе в узел, количество ступеней, количество сверхзвуковых ступеней. Выбирался закон профилирования проточной части и закон профилирования по высоте, близкий к использованному в ТРДДФсм. При моделировании ЭС делит работы и КПД по ступеням, определяет геометрические, термогазодинамические и кинематические параметры каждой ступени. Моделирование выполнялось для взлётного режима.

Результаты моделирования камеры сгорания и форсажной камеры приведены в табл. 3.

Таблица 2

Результаты моделирования турбин ТРДДФсм 4-го поколения

|

Узел |

Конструкция ТРДДФсм 4-го поколения |

Результат моделирования |

||||||||||

|

Наружный диаметр, мм |

Внутренний диаметр, мм |

Число РЛ |

Хорда на среднем диаметре, мм |

Материал РЛ |

Покрытие |

Наружный диаметр, мм |

Внутренний диаметр, мм |

Число РЛ |

Хорда на среднем диаметре, мм |

Предлагаемые варианты материала РЛ |

Предлагаемые варианты покрытий для материала №1 |

|

|

ТВД |

730,0 |

620,0 |

90 |

34,2 |

ЖС-32 |

Алитирование, NiCrAlY |

728,8 |

618,8 |

89 |

32,7 |

ЖС6У; ЖС32ВНК; ЖС6-КП; ЖС6К; ЭП874 |

Алитирование; Хромоалитирование; Хромосилицирование; КХП-Н; ZrO2-Y2O3; Ni-Co-Cr-Al-Y; (Ni, Co, Fe)-Cr-Al-Y |

|

ТНД |

735,4 |

603,0 |

90 |

35,5 |

ЖС-6У |

ЖС-6У |

735,5 |

603,1 |

79 |

32,2 |

ЭИ618; ЖС6-КП; ЖС6К; ЖС6У; ЖС6Ф |

Цементация; Алитирование; Хромоалитирование; Хромосилицирование; КХП-Н; ZrO2-Y2O3; Ni-Co-Cr-Al-Y; (Ni, Co, Fe)-Cr-Al-Y |

Таблица 3

Результаты моделирования камеры сгорания и форсажной камеры ТРДДФсм 4-го поколения

|

Узел |

Элемент |

Конструкция ТРДДФсм 4-го поколения |

Результат моделирования |

|||

|

Материал |

Покрытие |

Предлагаемые варианты материала |

Предлагаемые варианты покрытий для материала №1 |

|||

|

КС |

ЖТ |

ЭП-648 |

ВКНП-5 |

ЭП-648, ВЖ155, ВЖ159, ЭИ618, ВЖЛ12У |

Эмаль ЭВ-55, Алитирование, Хромоали-тирование, Хромосилицирование, КХП-Н, Al2O3, ZnO2-Y2O3, ZrO2-8Y2O3, Ni-Сr-Сo-Al-Y |

|

|

Корпус |

ХН62ВМЮТ-ВД (ЭП-718) |

- |

ЭП718, ЭП-648, ВЖЛ8, ЭИ969А, ЭИ618 |

Цементация, Нитроцементация, Алитирование, Хромоалитирование, Хромосилицирование, Нанесение нитрида Ti, Mo, V, ПГЮ-10Н, КХП-Н, Al2O3, ZrO2-8Y2O3, Ni-Cr-Co-Al-Y, ZnO2-Y2O3, Искровое упрочнение, Микродуговое оксидирование, Ионная имплантация |

||

|

ФКС |

ЖТ |

ЭП-99 |

- |

ВЖЛ12У, ЭП-648, ВЖ155, ВЖ159, ЭИ868 |

Эмаль ЭВ-55, Al2O3, ZnO2-Y2O3, ZrO2-8Y2O3, Ni-Cr-Co-Al-Y |

|

|

Корпус |

ВТ-20 |

- |

ВТ-18, ВТ-9, ЖС-30, ВТ3-1, ВТ-20 |

Альфирование, Никелирование, Азотирование, Анодирование, Нанесение нитрида Ti, Mo, V |

||

При моделировании камеры сгорания необходимо задавать коэффициент избытка воздуха в первичной зоне горения [3]. При моделировании камеры сгорания и форсажной камеры ЭС определяет температуру газа в первичной зоне, количество воздуха, идущего на охлаждение жаровой трубы (ЖТ), определяет температуры ЖТ и корпуса. Моделирование выполнялось для взлётного режима.

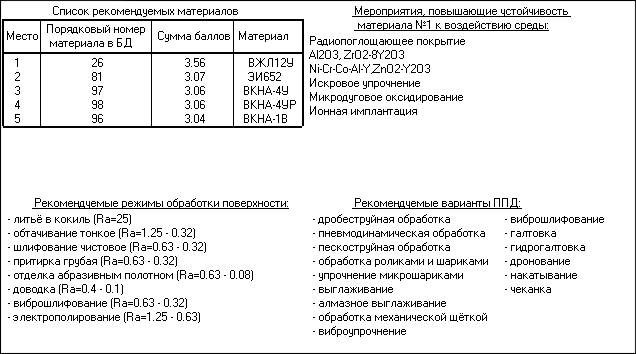

При моделировании выходного устройства ТРДДФсм, в данном случае – реактивного сопла (РС), ЭС определяет, какой тип сопла моделируется (сопло Лаваля, суживающееся, сопло-патрубок; с теплозащитными экранами или без них и т.п.). Для моделирования необходимо задавать эффективность охлаждения (в данном случае принято 0,5). В результате расчёта ЭС определяет температуру корпуса (для суживающегося сопла в схеме двигателя без форсажной камеры или для сопла патрубка) или температуру створок (для суживающегося или сопла Лаваля в схемах с форсажной камерой). Результаты моделирования реактивного сопла приведены на рис. 4. Моделирование выполнялось для взлётного режима.

Рис. 4. Результат работы ЭС для РС

Как можно видеть из приведённых результатов моделирования, для входного устройства ЭС предложила в основном материалы из магниевых сплавов, у которых достаточная степень прочности и низкий вес (рабочие температуры материала выше, чем температуры на этих режимах). При моделировании лопаточных машин можно заметить, что материалы, использованные в конструкции ТРДДФсм, находятся в списке предлагаемых ЭС материалов. Относительная погрешность ЭС при расчёте внутреннего и наружного диаметров лежит в пределах 0,02–1,25 %. При моделировании второй ступени КНД относительная погрешность составила 25 %, что объясняется отклонением закона профилирования проточной части ступени от общего закона профилирования проточной части компрессора. Относительная погрешность ЭС при моделировании числа лопаток в ступени достигает 10 %. Относительная погрешность ЭС при определении хорды на среднем диаметре рабочих лопаток 0,6–14 %. Относительная погрешность при определении хорды на рабочей лопатки первой сверхзвуковой ступени составила 21,9 %, что объясняется отклонением конструкции и законов профилирования ТРДДФсм от заложенных в ЭС [1, 6].

При моделировании камеры сгорания и форсажной камеры материалы и покрытия, использованные в конструкции ТРДДФсм, находятся в списке рекомендуемых материалов ЭС (или там предлагаются их аналоги).

При моделировании выходного устройства ЭС предложила различные сплавы на никелевой основе (исходя из рабочей температуры материала и прочности), которые являются аналогами или имеют схожие характеристики с применённым в конструкции РС материалом.

Выводы

Для проверки работоспособности экспертной системы и базы данных выполнено моделирование ТРДДФсм, произведено сравнение с материалами и покрытиями, использованными в его конструкции. Как показывают результаты проверки, в основном ЭС выдаёт результаты моделирования, близкие к реальной конструкции ТРДДФсм, предлагает материалы и покрытия, использованные в реальной конструкции (или их аналоги). Относительная погрешность в определении диаметров лопаточных машин – порядка 1,25 % (кроме второй ступени КНД), в определении числа лопаток – достигает 10 %, в определении хорды на среднем диаметре – достигает 14 % (кроме первой ступени КНД). С учётом того, что предлагаемая ЭС конструкция и варианты материалов, покрытий и других видов подготовки поверхности носят оценочный и предварительный характер. На дальнейших этапах проектирования двигателя выполняются уточняющие расчёты, конструкция узлов уточняется.

Исследование выполнено при поддержке Министерства образования и науки Российской Федерации, соглашение 14.В37.21.1848.

Рецензенты:

Ахмедзянов Д. А., д-р техн. наук, профессор кафедры авиационных двигателей факультета авиационных двигателей, ФГБОУ ВПО УГАТУ, г. Уфа.

Бакиров Ф. Г., д-р техн. наук, профессор, заведующий кафедрой авиационной техники и теплоэнергетики факультета авиационных двигателей ФГБОУ ВПО УГАТУ, г. Уфа.