В настоящее время отходы лесосечных работ, включая порубочные остатки, рассматриваются как сырье для получения древесного топлива, что позволяет перевести очистку лесосек в доходный бизнес.

Порубочные остатки, остающиеся на лесосеке после сплошных рубок, а также тонкомерная древесина от рубок ухода могут рассматриваться как основной сырьевой резерв для получения топливной щепы [6].

В настоящее время производство энергетической древесины в виде топливной щепы из порубочных остатков сдерживается применением ручного труда или малопроизводительных машин на сборе и переработке отходов. Высокопроизводительные рубительные машины имеют высокую цену, поэтому их покупка в условиях лесов степной и лесостепной климатических зон Поволжья экономически невыгодна.

Этот факт обуславливается отсутствием в данных лесорастительных зонах производства товарной древесины и ведением санитарных рубок. В настоящее время наибольшее распространение получила технология производства топливной щепы непосредственно на лесосеке и дальнейшая доставка полученного материала потребителю [3].

Переработка отходов лесосечных работ на месте позволяет расширить сырьевую базу, а также отказаться от дорогостоящих и энергоемких участков первичного измельчения, сократить площади хранения сырья.

В данных лесорастительных зонах наиболее часто используются агрегаты на базе колесных тракторов общего назначения, так как существует необходимость их использования в частых перемещениях в легкодоступных местах.

При производстве топливной щепы наибольшее распространение получили дисковые рубительные машины. Широкий спектр применения машин данного типа свидетельствует об универсальности используемых конструктивных схем, которым свойственны: маневренность, высокая производительность и компактность.

Одним из важнейших конструктивных элементов этих машин является технология подачи сырья к рубительному диску, так как выбор способа подачи материала обеспечивает всю конструктивную схему рубительной машины [1].

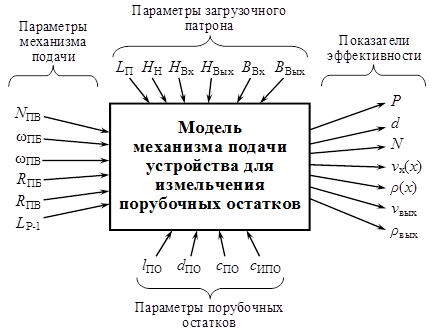

Процесс работы механизма подачи является сложным и многофакторным. Разработанная универсальная модель позволяет изучить влияние большого количества параметров как механизма подачи, так и самого устройства измельчения порубочных остатков, так и параметров самих порубочных остатков. На рисунке 1 схематично показана взаимосвязь входных параметров (факторов) и выходных характеристик (показателей эффективности, или критериев) имитационной модели.

На схеме выделены четыре группы переменных, относящихся к модели [4]. К первой группе «Параметры механизма подачи» относятся основные конструктивные и технологические параметры механизма подачи. Среди многих доступных к заданию в модели параметров наибольший интерес представляют пять параметров, которые оказывают наиболее существенное влияние на эффективность работы устройства:

NПВ – количество подающих вальцов; ωПБ – частота вращения подающего барабана; ωПВ – частота вращения подающих вальцов; RПБ – радиус подающего барабана; RПВ – радиус подающих вальцов; LР-1 – расстояние между рубительным диском и ближайшим подающим вальцом.

В процессе дальнейшего теоретического исследования для перечисленных параметров необходимо определить оптимальные значения.

Рисунок 1 – Переменные, характеризующие имитационную модель

Вторая группа переменных «Параметры загрузочного патрона» задает геометрическую форму загрузочного патрона:

LП – длина патрона; НН – разность высот между входной и выходной частями нижней плоскости патрона; Hвх – высота входного окна патрона; Hвых – высота выходного окна патрона; Bвх – ширина входного окна патрона; Bвых – ширина выходного окна патрона.

Параметры загрузочного патрона также являются предметом оптимизации.

К третьей группе «Параметры порубочных остатков» относятся основные геометрические и механические параметры порубочных остатков:

lПО – длина ветвей порубочных остатков;

dПО – диаметр ветвей порубочных остатков;

cПО – жесткость ветви порубочных остатков на растяжение (сжатие);

cИПО – жесткость ветви порубочных остатков на изгиб.

В процессе теоретического исследования необходимо убедиться, что изменение параметров данной группы в широких пределах не приводит к потере работоспособности устройства.

Четвертая группа параметров «Показатели эффективности» представляет собой выходные характеристики модели, подлежащие определению в ходе компьютерных экспериментов с имитационной моделью. Как правило, в качестве выходных критериев принимают величины, характеризующие производительность, качество работы и экономические затраты [5]. В соответствии с этим выбраны следующие выходные параметры:

P – производительность устройства (максимальная в течение компьютерного эксперимента); d – средний размер щеп после измельчения загруженной порции порубочных остатков; N – мощность, потребляемая устройством (максимальная в течение компьютерного эксперимента); vx(x) – график распределения скорости порубочных остатков вдоль механизма подачи; ρ(x) – график распределения плотности порубочных остатков вдоль механизма подачи; vвых – скорость, приобретаемая порубочными остатками к выходному окну загрузочного патрона; ρвых – плотность порубочных остатков у выходного окна загрузочного патрона.

В процессе дальнейшего теоретического исследования необходимо добиться наилучших (максимальных, либо минимальных) значений показателей эффективности [2].

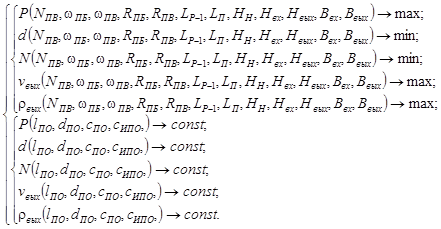

Задача на теоретическое исследование в полной постановке записывается следующим образом.

(1)

(1)

С математической точки зрения поиск одновременного оптимума пяти функций в 12-факторном пространстве с пятью 4-факторными условиями постоянства является чрезвычайно сложной задачей [2]. Поэтому на первом этапе теоретического исследования изучено влияние поочередно каждого из факторов, в то время как остальные факторы были зафиксированы на наиболее естественных (базовых) значениях. Таким образом, реализована «звездообразная схема» теоретического исследования: центром «звезды» является базовая точка, а лучи «звезды» получаются при изменении каждого из факторов. На втором этапе теоретического исследования целесообразна многофакторная оптимизация параметров механизма подачи.

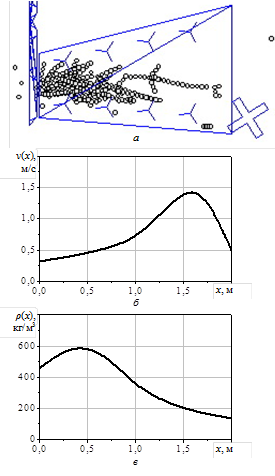

Первые компьютерные эксперименты с разработанной моделью позволили изучить процесс продвижения и уплотнения порубочных механизмом подачи. После загрузки пакета порубочных остатков он увлекается подающими барабаном и вальцами, разгоняется в горизонтальном направлении и прижимается к вращающемуся рубительному диску (рис. 2а). При этом коническая форма загрузочного патрона способствует существенному уплотнению порубочных остатков и направлению в область резания рубительного диска.

Рисунок 2 – Типичное распределение порубочных остатков внутри загрузочного патрона (а); распределение горизонтальной скорости (б) и плотности (в) порубочных остатков при их движении внутри механизма подачи

На рисунке 2б представлено распределение средней горизонтальной скорости движения порубочных остатков вдоль загрузочного патрона. На входе загрузочного патрона (x = 2,0 м) пакет порослевин подается вручную или с помощью загрузочного механизма и имеет незначительную скорость подачи (около 0,5 м/с). Внутри механизма подачи, при контакте с быстровращающимися вальцами порубочные остатки разгоняются до скорости около 1,5 м/с.

Движущиеся со значительной горизонтальной скоростью порубочные остатки прижимаются к вращающемуся рубительному диску, при этом их скорость замедляется (ориентировочно до 0,3 м/с) и определяется пропускной способностью рубительного диска (в частности, частотой вращения и количеством ножей). При замедлении порубочных остатков с 1,5 до 0,3 м/с они оказывают дополнительное давление в области резания. При контакте с рубительным диском порослевины испытывают как статическую прижимающую силу (со стороны вращающихся вальцов), так и динамическую прижимающую силу (при торможении порослевины).

Таким образом, скорость движения порубочных остатков в механизме подачи является неравномерной. В области загрузки скорость выше, чтобы быстро освобождать окно загрузки от поступающих пакетов порубочных остатков. В области же резания горизонтальная скорость определяется производительностью рубительного диска. Градиент скорости вдоль загрузочного патрона создает дополнительное динамическое давление в области резания.

На рисунке 2в представлено распределение средней плотности порубочных остатков вдоль загрузочного патрона. При загрузке пакета порубочных остатков плотность пакета довольно низка (около 150 кг/м3) из-за существенной ветвистости порубочных остатков. По мере продвижения по загрузочному патрону плотность растет из-за конусного сужения стенок патрона, ускорения порубочных остатков по мере продвижения к области резания, упора порубочных остатков в рубительный диск. Максимальное значение плотности может достигать около 600 кг/м3. Непосредственно перед рубительным диском плотность древесной массы снова начинает снижаться, так как удаляемые рубительным диском щепы быстро уходят от области сжатия древесной массы.

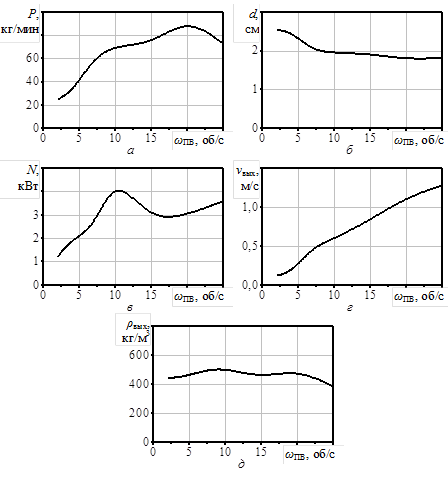

Таким образом, механизм подачи обеспечивает увеличение средней плотности порубочных остатков по достижении области резания приблизительно в 4 раза (ориентировочно со 150 до 600 кг/м3). Этому способствует как конусообразная форма загрузочного патрона, так и эффект статического и динамического уплотнения, обеспечиваемый подающими вальцами. От частоты вращения подающих вальцов зависит характер движения порубочных остатков внутри загрузочного патрона, а также эффективность измельчения рубительным диском. Для изучения влияния частоты вращения подающих вальцов ωПВ (частота вращения подающего барабана ωПБ принималась равной ωПБ) проведена серия компьютерных экспериментов, в которой ωПВ варьировалась на уровнях 2, 4, 7, 10, 15, 20, 25 об/с. Компьютерные эксперименты проводили в трехкратной повторности, затем показатели эффективности усредняли. Графики искомых зависимостей здесь и ниже строили методом сплайн-аппроксимации результатов компьютерного эксперимента. Визуальный анализ характера движения порубочных остатков показал, что механизм подачи остается работоспособным в диапазоне частот вращения 5–20 об/с (рис. 3). При слишком малых частотах вращения (менее 5 об/с) сырье зацепляется зубьями вальцов, изгибается и фрагментируется внутри загрузочного патрона и даже вовлекается в круговое движение.

Рисунок 3 – Влияние частоты вращения подающих вальцов ωПВ на показатели эффективности устройства: а – производительность; б – средний размер щеп; в – потребляемая рубительным диском мощность; г и д – скорость и плотность древесной массы на выходе механизма подачи

При этом механизм подачи практически не выполняет свою функцию: порубочные остатки подаются со слишком малой скоростью и прижимающей силой в направлении рубительного диска, чтобы обеспечивалось эффективное измельчение. В связи с этим при малой частоте вращения ωПВ, производительность устройства мала (менее 40 кг/мин, рис. 3а), соответственно мала потребляемая рубительным диском мощность (менее 2 кВт, рис. 3в), велик размер щеп (более 2,5 см, рис. 3б), мала скорость подачи (менее 0,25 м/с, рис. 3г).

При слишком больших частотах вращения вальцов (более 20 об/с) порубочные остатки внутри загрузочного патрона совершают слишком динамичные движения вследствие интенсивных ударов со стороны зубьев вальцов. Это приводит к интенсивному измельчению порубочных остатков внутри загрузочного патрона, а не рубительным диском, а также к хаотизации потока древесной массы (значительная доля порубочных остатков выбрасывается обратно во входное окно).

При увеличении частоты вращения свыше 20 об/с производительность начинает снижаться, средний размер щеп – расти, потребляемая мощность – расти, плотность древесной массы вблизи рубительного диска – падать (рис. 3).

Оптимальная частота вращения подающих вальцов составляет около 15 об/с. При такой частоте порубочные остатки эффективно разгоняются в направлении рубительного диска, не накручиваются на зубья вальцов, не испытывают слишком сильных ударов со стороны зубьев вальцов, чтобы движение стало хаотичным. При этом обеспечивается производительность устройства более 70 кг/мин, размер щепы – менее 2 см, потребляемая мощность – менее 3 кВт, горизонтальная скорость подачи – около 0,9 м/с, плотность вблизи рубительного диска – около 500 кг/м3.

Рецензенты:

Маштаков Д.А., д.с.-х.н., доцент, заведующий кафедрой «Лесное хозяйство и лесомелиорация», ФГБОУ ВПО «Саратовский государственный аграрный университет им. Н.И. Вавилова», г. Саратов.

Панкратов В.М., д.т.н., профессор, заместитель директора, «Институт проблем точной механики и управления РАН», г. Саратов.