Введение

В настоящее время широкое распространение на мировом рынке получили древесно-полимерные композиты (ДПК), в состав которых входят термопластичные полимеры, древесная мука, минеральные и органические наполнители, а также аппретирующие вещества. По прогнозам западных специалистов спрос на ДПК-продукты в ближайшие годы будет расти примерно на 2,7 % ежегодно. Огромный спрос на древесно-наполненные композиты обусловлен такими достоинствами ДПК, как: низкое водопоглощение, высокая прочность при растяжении и сжатии, хорошая прочность при изгибе, внешний вид, напоминающий натуральную древесину, экологичность данной продукции, огнестойкость, высокое сопротивление микробному воздействию, а также возможность вторичной переработки. Однако стоит заметить, что данный материал в настоящее время практически не используется в упаковочной индустрии, среди стран-производителей ДПК только в Китае начинают использовать композит в качестве материала для изготовления тары (поддонов).

Европейские компании активно вкладывают деньги в исследовательские разработки в области ДПК для расширения областей применения. В России рынок изделий из древесно-полимерных композитов начал формироваться недавно и в настоящее время растет уверенными темпами. Однако существует проблема, замедляющая рост рынка ДПК в России – это недостаточное количество и дороговизна оборудования, необходимого для производства, которое поставляют различные зарубежные компании, в основном из Европы (Германия, Италия) и Китая [1, 3].

Цель исследования

Целью настоящей статьи является рассмотрение результатов оценки физико-механических свойств ДПК и определение возможности использования композитов для производства транспортной тары.

Объекты исследования

Для исследования физико-механических характеристик ДПК были взяты образцы, полученные в лаборатории технологии переработки пластмасс Уральского государственного лесотехнического университета (г. Екатеринбург). Для сравнения физико-механических характеристик в работе приводятся литературные данные свойств образцов чистых полимерных материалов (ПП, ПЭВП) и древесины (сосна, ель). Состав композиций представлен в таблице 1.

Таблица 1

Состав композиций

|

Образцы |

Состав образца |

||

|

Полимер |

Древесина |

Наполнитель |

|

|

Композиция 1 |

Полиэтилен высокой плотности (ПЭВП) 33 % |

Сосновая мука 52 % |

Тальк 15 % |

|

Композиция 2 |

Полипропилен (ПП) 40 % |

Сосновая мука 50 % |

Тальк 10 % |

|

Композиция 3 |

|

100 % |

|

|

Композиция 4 |

100 % |

|

|

Методики эксперимента

Проведены исследования реологических и физико-механических свойств, полученных композитов: показатель текучести расплава, прочность при растяжении и сжатии, прочность при изгибе, плотность, водопоглощение полученных образцов, огнестойкость.

Для определения вышеперечисленных свойств использовались методики, представленные в таблице 2.

Таблица 2

Методики эксперимента

|

Определяемая характеристика |

Нормативный документ |

Название методики |

|

Оценка реологических свойств полимеров и композитов на их основе |

ГОСТ 11645-73 Пластмассы. Метод определения показателя текучести расплава термопластов |

Метод определения показателя текучести расплава термопластов |

|

Прочность при сжатии и растяжении |

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение ГОСТ 4651-82 Пластмассы. Метод испытания на сжатие

|

Определение прочности при сжатии и растяжении композиционных материалов |

|

Прочность при изгибе |

ГОСТ 4648-71 Пластмассы. Метод испытания на статический изгиб |

Метод испытания на изгиб |

|

Плотность |

ASTM D 792 «Стандартный метод измерения плотности и удельной массы пластмасс с помощью вытеснения» |

Определение плотности исследуемых образцов |

|

Водопоглощение образцов |

ASTM D 570 Стандартный метод испытаний водопоглощения пластмасс. ГОСТ 4650-80 Пластмассы. Метод определения водопоглощения |

Определение водопоглощения исследуемых образцов |

|

Огнестойкость |

Тест проводится на сопротивление ожогу сигареты DIN 68765 |

|

Результаты и их обсуждение

Переработка полимерного материала или композиции начинается с оценки перерабатываемости, критерием которой является технологичность. Под термином «технологичность» подразумевается комплекс показателей его реологических свойств, так как не существует одного универсального показателя, по величине которого можно было бы судить о технологических свойствах полимерного материала. Когда речь идет о переработке нового композиционного материала или создании изделия принципиально нового типа, то во многом приходится полагаться на модельный эксперимент [5].

При оценке технологичности традиционных крупнотоннажных термопластов основной реологической характеристикой является показатель текучести расплава (ПТР). Под ПТР понимают массу расплава полимера в граммах, вытекающую через калиброванный капилляр стандартных размеров под действием фиксированной нагрузки при выбранной температуре расплава, определенной для каждого полимера за 10 мин или пересчитанную на длительность истечения 10 мин.

Оценка термопластов по их ПТР является основой для классификации марочного ассортимента по тому основному технологическому способу, который рекомендуется для переработки в изделия. В таблице 3 представлена зависимость способа переработки полимерных материалов от ПТР [2].

Таблица 3

Зависимость способа переработки полимерных материалов от ПТР

|

Показатель текучести расплава (ПТР),г/10мин |

Способ переработки |

|

0,03 |

прессование |

|

0,30-3,00 |

экструзия |

|

5,00-20,00 |

литье под давлением |

|

15,00-30,00 |

производство волокон |

Необходимо отметить, что указанные рекомендации не является строгими [4].

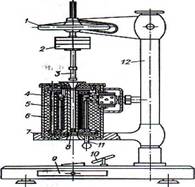

Для определения реологических характеристик используется прибор ИИРТ-5, который представлен на рис. 1. Принцип действия установки основан на измерении скорости и истечении расплава через капилляр при определенной температуре.

1 – штурвал; 2 – груз; 3 – поршень; 4 – цилиндр; 5 – нагреватель; 6 – теплоизоляция; 7 –подставка; 8 – капилляр; 9 – основание; 10 – зеркало; 11 – стопор; 12 – стойка.

Рисунок 1. Прибор ИИРТ-5

Результаты эксперимента по определению ПТР (табл. 4) композиций позволили сделать вывод о возможности переработки расплава каждой композиции методом экструзии или методом прессования.

Таблица 4

Экспериментальные данные для расчета ПТР композитов на основе вторичных полимеров

|

Полимер |

Температура, °С |

Масса груза, г |

Время, сек |

Средняя масса, г |

ПТР, г/10 мин |

|

Композиция 1 |

190 |

10600 |

160 |

0,132625 |

0,66 |

|

Композиция 2 |

190 |

20600 |

240 |

0,2067 |

0,5 |

|

Композиция 3 |

- |

- |

- |

- |

- |

|

Композиция 4 |

230 |

10600 |

60 |

0,20169 |

2 |

Обобщённые результаты испытаний по исследованию физико-механических свойств композиций в сравнении с аналогичными характеристиками чистых полимерных материалов и древесины приведены в таблице 5.

Таблица 5

Обобщение полученных результатов

|

Материал |

Полимер |

ДПК |

Древесина |

|||

|

ПП |

ПЭВП |

ПП40 %, древ. мука 50 % тальк 10 % |

ПЭВП 33 %, древ. мука 52 %, тальк 15 % |

Сосна |

Ель |

|

|

Плотность |

0,901 |

0,968 |

1,341 |

1,249 |

0,52 |

0,45 |

|

Прочность при растяжении |

31,028-41,37 |

19,996-30,338 |

44,06 |

9,3 |

99,05 |

98,558 |

|

Прочность при сжатии |

|

20-36 |

28,959 |

27,752 |

38,247 |

40,698 |

|

Прочность при изгибе |

38,6 |

19-35 |

34,97 |

23,1 |

74,532 |

69,138 |

|

Набухание |

0,01 |

0,01 |

3,0 |

7,28 |

30-200 % |

|

|

Огнестойкость |

- |

+ |

- |

|||

Определение показателей прочности при сжатии, растяжении и изгибе древесно-полимерных композитных материалов в сравнении с аналогичными характеристиками чистых полимеров и древесины позволяет сделать вывод о том, что свойства полимерных материалов и ДПК на их основе сопоставимы, но уступают по исследуемым показателям чистой древесине. Наполнение термопластов древесной мукой увеличивает прочность при изгибе полученных композиций, поэтому, изменяя состав ДПК, можно улучшить прочность при изгибе материала, добиваясь при этом результата, превосходящего показатели чистого полимера.

Достоинством композиционных материалов является относительно низкое (если сравнить с древесиной) водопоглощение. Это одно из свойств, по которому ДПК превосходят древесины. Это относится непосредственно к размерной стабильности и долговечности материала, но прежде всего к стойкости по отношению к микробиологическому разложению.

Поглощение воды в основном имеет место в наружных слоях композиционных материалов, и оно последовательно снижается при продвижении вглубь матрицы. Поэтому цифры относятся только к суммарному увеличению веса материала, но никак не характеризуют распределение воды в объеме материала.

Поглощение воды ДПК зависит от пористости, количества древесной муки и доступности внешней воды. Композиты обычно пористые и степень их пористости определяется влажностью сырьевого материала и условиями переработки (в первую очередь локальным перегревом), которые определяют плотность (удельный вес) конечного изделия. Чем больше содержание влаги в исходном сырье, тем выше количество летучих продуктов, образующихся при переработке; чем выше пористость, тем ниже плотность материала и тем выше поглощение воды.

Поры в композиционных материалах обычно открытые и образуют цепи, пронизывающие всю матрицу. Вода проникает внутрь композиционной матрицы очень медленно. В древесине же проникновение воды происходит быстрее. Минеральные наполнители, как правило, не поглощают воду (или поглощают очень незначительно), так что они снижают показатель водопоглощения. Что касается полимера, то чем ниже его содержание, тем выше поглощение воды при том же самом составе, поэтому увеличение содержания полимера в композите ведет к уменьшению поглощения воды.

Испытание на водопоглощение образцов полимеров, древесины и ДПК материалов показало, что наиболее стойкими к поглощению влаги являются чистые полимерные материалы, ДПК также обладает достаточно низким водопоглощением, что является преимуществом по сравнению с древесиной. Чтобы водопоглощение композиционного материала было минимальным, он должен иметь настолько высокую плотность, насколько позволяет его состав. Показатель плотности у ДПК выше, чем у древесины и чистых полимерных материалов, это связано с содержанием в составе композиционных материалов минеральных наполнителей, а также с тем, что плотность древесной муки выше плотности древесины.

Огнестойкость ДПК довольно высока. По степени пожароопасности чистая древесина относится к классу С, где индекс распространения пламени (мера полной скорости распространения пламени в направлении заданного воздушного потока) находится между 76–200, ДПК же принадлежит к классу В, где ИРП находится между 26–75.

Заключение

Проведенные исследования физико-механических показателей ДПК позволили установить, что полимерные материалы и древесина при изготовлении поддонов могут быть полностью заменены на композитный материал. Производство тары из ДПК позволит найти пути рационального использования неликвидных отходов деревообработки и отходов, образующихся при производстве и потреблении пластмасс.

Изучение зависимости свойств ДПК от химического состава матрицы позволило установить, что в составе композита содержание полимера должно быть не менее 40 %, только такие поддоны не будут уступать по физико-механическим и эксплуатационным свойствам поддонам на основе термопластов.

Содержание древесного наполнителя в количестве 50 % необходимо и достаточно для сохранения высоких показателей свойств транспортной тары. При большем содержании древесного наполнителя возможно снизить себестоимость, но при этом может значительно ухудшится качество производимой продукции из этого материала.

Рецензенты:

Бигеев В.А., д.т.н., профессор, директор института металлургии, машиностроения и металлообработки ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск.

Стеблянко В.Л., д.т.н., профессор ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск.

Библиографическая ссылка

Ершова О.В., Чупрова Л.В., Муллина Э.Р., Мишурина О.А. ИССЛЕДОВАНИЕ ЗАВИСИМОСТИ СВОЙСТВ ДРЕВЕСНО-ПОЛИМЕРНЫХ КОМПОЗИТОВ ОТ ХИМИЧЕСКОГО СОСТАВА МАТРИЦЫ // Современные проблемы науки и образования. 2014. № 2. ;URL: https://science-education.ru/ru/article/view?id=12363 (дата обращения: 22.04.2025).