Прицепы-роспуски в лесозаготовительной отрасли нашей страны на вывозке лесоматериалов эксплуатируются уже более 80 лет. За этот период несколько раз изменилась технология заготовки и вывозки лесоматериалов: до 1950-х гг. преобладала сортиментная технология; затем отрасль перешла на заготовку и вывозку хлыстов; в 1990-х гг. начался постепенный переход вновь на сортиментную технологию, но на качественно новом уровне. Конструкция лесовозного прицепа-роспуска при этом осталась практически неизменной – как правило, это безрессорная подвеска ходовой части, а лесовозное оборудование представлено одним поворотным коником с откидными стойками.

Основные направления совершенствования конструкции лесовозного прицепа-роспуска, по нашему мнению, заключаются в следующем:

- рессорная подвеска ходового оборудования;

- совершенствование конструкции лесовозного технологического оборудования;

- оснащение прицепа-роспуска дополнительным погрузочным устройством.

Лесовозные прицепы-роспуски изначально создавались для хлыстовой вывозки и имели безрессорную подвеску. Это было оправдано при перевозке гибкого груза – хлыстов. Увеличение жесткости груза (полухлысты и сортименты) требует рессорной подвески ходового оборудования для уменьшения динамических нагрузок на дорогу и роспуск.

Лесовозный автопоезд, состоящий из автомобиля и прицепа-роспуска, может перевозить только одну пачку лесоматериалов – хлыстов, полухлыстов или сортиментов.

При вывозке полухлыстов размещение пачки на автопоезде возможно тремя способами: комлями на коник автомобиля, вразнокомелицу или комлями на коник роспуска.

Наши исследования [3] показывают, что при загрузке автопоезда полухлыстами с размещением их комлями на коник автомобиля нагрузка на конике роспуска лишь в отдельных случаях может превышать нагрузку на конике автомобиля на величину до 10 %. В подавляющем же большинстве случаев коник роспуска загружен меньше коника автомобиля. В результате это приводит либо к чрезмерным перегрузкам коника автомобиля и недогрузке роспуска, либо к недопустимо низким для эффективной работы рейсовым нагрузкам лесовозных автопоездов.

Поэтому для загрузки коников автопоездов в соответствии с их грузоподъемностью необходимо размещать полухлысты на них комлями на роспуск или вразнокомелицу. Технологические особенности вывозки полухлыстов вразнокомелицу нами подробно рассмотрены в [4]. При этом формирование воза полухлыстов вразнокомелицу при разном соотношении объемов пачек, погруженных комлями вперед и назад, часто усложняет технологический процесс выполнения лесосечных и лесопогрузочных работ.

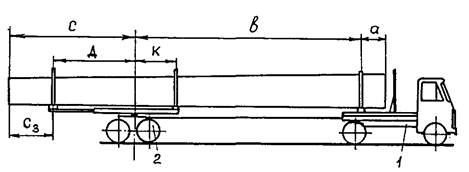

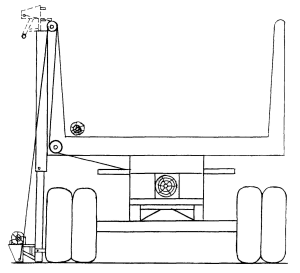

В целях упрощения технологического процесса и улучшения загрузки коников лесовозного автопоезда при традиционном размещении полухлыстов комлями на коник автомобиля или вразнокомелицу нами предложено оснастить прицеп-роспуск грузовой платформой [1]. Благодаря наличию платформы прицеп-роспуск может быть перемещен ближе к автомобилю в составе автопоезда (рис. 1).

Рис. 1. Лесовозный автопоезд с усовершенствованным прицепом-роспуском

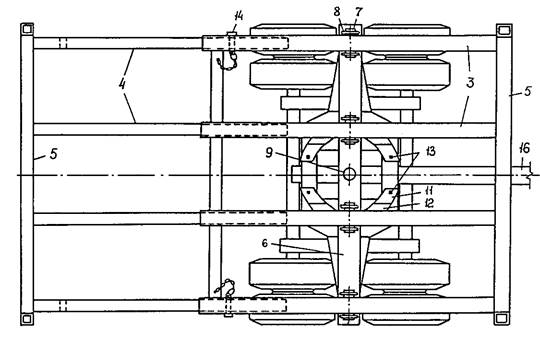

Платформа (рис. 2) состоит из нескольких продольных балок 3, телескопических вставок 4 в задней части продольных балок и двух лесовозных коников 5, устанавливаемых в передней и задней частях платформы. Телескопические вставки переменной длины позволяют увеличивать или уменьшать длину платформы и обеспечивать возможность перевозки автопоездом различных видов и длин лесоматериалов.

Продольные балки крепятся к главной поперечной балке 6 с помощью втулок 7 и кронштейнов 8. Платформа может поворачиваться относительно главной поперечной балки в вертикальной плоскости и вместе с главной поперечной балкой – в горизонтальной плоскости относительно шкворня 9. Главная поперечная балка опирается на раму прицепа-роспуска посредством нижней 10 и верхней 11 направляющих. На концах нижних направляющих установлены ограничители поворота.

При движении автопоезда без груза телескопические вставки вдвинуты в продольные балки, зафиксированы пальцами 12, а платформа прикреплена к упорам с помощью хомутов.

Рис. 2. Конструкция грузовой платформы прицепа-роспуска:

Перед началом погрузки лесоматериалов на автопоезд хомуты открепляются, телескопические вставки выдвигаются и фиксируются пальцами. При этом ось платформы в плане должна находиться в положении, параллельном оси дышла. В вертикальной плоскости она несколько отклонена назад. После погрузки первой пачки лесоматериалов платформа принимает рабочее положение, близкое к горизонтальному. Прицеп-роспуск соединен с автомобилем дышлом 13.

Рассмотрим условия эффективной работы прицепа-роспуска с грузовой платформой в составе автопоезда на вывозке полухлыстов максимальной длины [3]. Длина платформы прицепа-роспуска зависит от высоты древостоя и грузоподъемности автомобиля. С увеличением высоты древостоя (первоначальной длины стволов деревьев) требуемая длина платформы уменьшается. Уменьшается она и с увеличением грузоподъемности автомобиля. Проведенные расчеты показывают, что для средних значений высоты древостоя в Северо-Западном и Волго-Вятском районах европейской части России и различных автомобилей длина платформы прицепа-роспуска должна составлять 4,8–8,1 м. По нашему мнению, длина платформы не должна превышать ![]() м.

м.

Определим условия работы прицепа-роспуска при ![]() м. Возможную нагрузку на роспуск вычислим по следующей формуле:

м. Возможную нагрузку на роспуск вычислим по следующей формуле:

![]() ,

,

где ![]() – возможная нагрузка на прицеп-роспуск, кН;

– возможная нагрузка на прицеп-роспуск, кН; ![]() – нагрузка на коник автомобиля, кН; r – отношение расстояния от комлевых торцов хлыстов до центра тяжести пачки лесоматериалов к ее длине;

– нагрузка на коник автомобиля, кН; r – отношение расстояния от комлевых торцов хлыстов до центра тяжести пачки лесоматериалов к ее длине; ![]() – длина пачки полухлыстов, м; a – свес комлей за коник автомобиля, м; b – расстояние между кониками автомобиля и серединой прицепа-роспуска, м.

– длина пачки полухлыстов, м; a – свес комлей за коник автомобиля, м; b – расстояние между кониками автомобиля и серединой прицепа-роспуска, м.

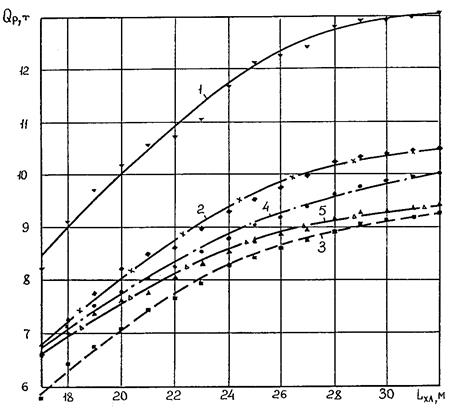

Результаты расчетов представлены на рис. 3. Грузоподъемность прицепа-роспуска с грузовой платформой (база – ГКБ-9362) принята равной 123 кН с учетом массы платформы.

Рис. 3. Возможная нагрузка на прицеп-роспуск в комплекте с автомобилями:

1 – КамАЗ-53212; 2 – КамАЗ-5320; 3 – КамАЗ-43105; 4 – Урал-375Н; 5 – Урал-43204

Соотношение грузоподъемностей автомобиля и прицепа-роспуска с грузовой платформой для средних значений высоты древостоя в Северо-Западном и Волго-Вятском районах должно составлять от 1:1,05 до 1:1,25. Поэтому полностью загрузить рассматриваемый прицеп-роспуск при размещении на автопоезде полухлыстов комлями вперед можно при условии комплектования его автомобилями грузоподъемностью 100–120 кН.

При размещении полухлыстов на автопоезде вразнокомелицу при равном соотношении объемов пачек, погруженных комлями вперед и назад ![]() , длину грузовой платформы можно принять равной

, длину грузовой платформы можно принять равной ![]() 3,0 м.

3,0 м.

Для погрузки лесоматериалов на автопоезд, состоящий из автомобиля и роспуска, часто устанавливается гидроманипулятор, который размещается на автомобиле за кабиной. Во многих случаях гидроманипуляторы не могут производить погрузку крупномерных полухлыстов за вершинную часть для размещения их комлями на коник прицепа-роспуска. Это объясняется недостаточными вылетом стрелы и грузоподъемностью для погрузки полухлыстов в полностью подвешенном состоянии при захвате их грейфером со стороны вершинной части.

Решение данной проблемы возможно двумя путями:

- использованием мощных гидравлических манипуляторов с большим вылетом стрелы и большой грузоподъемностью;

- оснащением прицепа-роспуска дополнительным погрузочным устройством.

Первый путь приводит к значительному увеличению габаритных размеров и массы гидроманипулятора, уменьшению за счет этого допустимой полезной нагрузки на коник автомобиля, что для большинства отечественных лесовозных автомобилей неприемлемо.

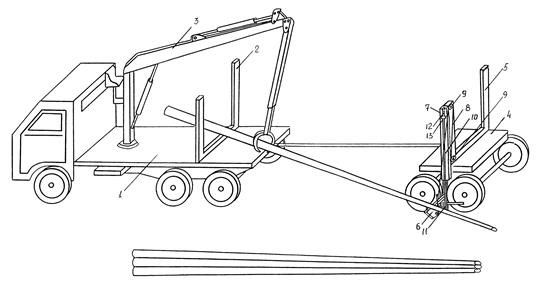

Предлагаемое погрузочное устройство [2] крепится к стойке коника прицепа-роспуска (рис. 4–6), имеет небольшие собственную массу и габаритные размеры, незначительно усложняет конструкцию автопоезда и позволяет производить его загрузку крупномерными полухлыстами.

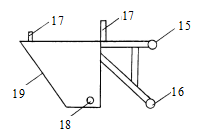

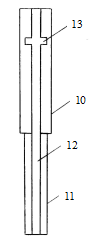

Лесовозный автопоезд состоит из автомобиля-тягача 1 с коником 2, навесным гидроманипулятором 3 и прицепа-роспуска 4 с коником 5 и погрузочным рычагом 6. Погрузочный рычаг поднимается и опускается по телескопическим направляющим 7 при помощи стального каната 8 и лебедки, установленной на автомобиле за кабиной. Для направления каната на стойке коника прицепа-роспуска установлены блоки 9. Направляющие состоят из верхней секции 10, жестко прикрепленной к стойке коника 5, и нижней секции 11. Нижняя секция имеет возможность вдвигаться в верхнюю секцию и закрепляется в ней стопорным пальцем, вставляемым в отверстия в нижней части направляющих, расположенные в боковых гранях. Палец фиксируется в отверстиях направляющих при движении автопоезда специальным устройством. Направляющие имеют продольный 12 и поперечный 13 пазы в верхней части верхней секции. Внутренняя часть направляющих полая и имеет прямоугольное сечение 14. Внутрь направляющих вводятся верхний 15 и нижний 16 упоры погрузочного рычага 6. Введение погрузочного рычага внутрь направляющих может производиться снизу или через поперечный паз 13. Погрузочный рычаг сверху имеет выступающие части 17 для удержания на нем погружаемых предметов и отверстие или кронштейн 18 в пластине 19, прикрепленной к боковой части погрузочного рычага.

Рис. 4. Лесовозный автопоезд с гидроманипулятором и погрузочным рычагом

Рис. 5. Размещение направляющих и погрузочного рычага на прицепе-роспуске

а б

б

Рис. 6. Устройство телескопических направляющих (а) и погрузочного рычага (б)

Перед погрузкой в отверстие стопорного пальца нижней секции направляющих пружинной скобой крепится дополнительный съемный упор для ее фиксации в вертикальном положении. Дополнительный съемный упор упирается в колеса прицепа-роспуска.

Автопоезд приезжает на погрузочный пункт, устанавливается у штабеля лесоматериалов, погрузочное устройство приводится из транспортного положения в рабочее. Для этого разворачивается стрела навешенного на автомобиль-тягач гидроманипулятора, опускаются его аутригеры, из стопорного пальца направляющих погрузочного рычага прицепа-роспуска вынимается специальное фиксирующее устройство и сам палец, опускается нижняя секция 11 направляющих, к ней крепится дополнительный съемный упор. Внутрь направляющих вводятся упоры 15 и 16 погрузочного рычага 6, погрузочный рычаг опускается в нижнее положение. Гидроманипулятор 3 захватывает один конец лесоматериала и укладывает его в коник 2 автомобиля-тягача 1. Затем гидроманипулятор захватывает лесоматериал возможно ближе к другому концу и волоком по земле или по подкладочному бревну перемещает его к прицепу-роспуску 4, чтобы лесоматериал оказался сверху погрузочного рычага 6 между выступающими частями 17. К отверстию или кронштейну 18 пластины 19 погрузочного рычага 6 крюком прикрепляется канат 8. После проверки правильности укладки каната на блоках 9 лебедкой начинается подъем погрузочного рычага. При этом нижний упор 16 упирается во внешнюю стенку направляющих, а верхний упор 15 – во внутреннюю стенку, прикрепленную к стойке коника. После перехода погрузочного рычага из нижней секции в верхнюю передняя часть рычага приподнимается вверх относительно задней за счет того, что ширина сечения полой внутренней части ее больше, чем у нижней секции. При дальнейшем подъеме погрузочного рычага его верхний упор доходит до крайнего верхнего положения и останавливается, а нижний упор в этот момент выходит из поперечного паза 13 верхней направляющей и переворачивается. При этом длинномерный груз перекидывается через стойку коника 5 прицепа-роспуска 4. После этого нижний упор 16 погрузочного рычага вводится обратно в поперечный паз 13 направляющих, погрузочный рычаг опускается, и рабочий процесс повторяется до полной загрузки автопоезда. По окончании погрузки погрузочный рычаг 6 вынимается из направляющих для уменьшения габаритной ширины автопоезда и кладется на платформу автомобиля-тягача, от нижней секции открепляется дополнительный съемный упор и также укладывается на платформу автомобиля-тягача. Нижняя секция 11 направляющих вдвигается в верхнюю секцию 10 и фиксируется в ней стопорным пальцем, в который вставляется специальное фиксирующее устройство. Аутригеры гидроманипулятора поднимаются, стрела гидроманипулятора переводится в транспортное положение.

Предложенное погрузочное устройство может иметь и гидравлический привод. Применение предложенного погрузочного устройства позволяет осуществлять погрузку полухлыстов на автопоезд с размещением их любым способом – комлями или вершинами на коник автомобиля.

Рассмотренные направления совершенствования конструкции лесовозного прицепа-роспуска позволят расширить функциональные возможности лесовозных автопоездов и повысить эффективность лесотранспортного процесса.

Рецензенты:

Бурмистрова О.Н., д.т.н., профессор, директор института механики и технологии производств ФГБОУ ВПО «Ухтинский государственный технический университет», г.Ухта.

Павлов А.И., д.т.н., профессор кафедры технологии машин и лесозаготовок ФГБОУ ВПО «Ухтинский государственный технический университет», г.Ухта.

Библиографическая ссылка

Смирнов М.Ю. НАПРАВЛЕНИЯ СОВЕРШЕНСТВОВАНИЯ КОНСТРУКЦИИ ЛЕСОВОЗНОГО ПРИЦЕПА-РОСПУСКА // Современные проблемы науки и образования. 2014. № 1. ;URL: https://science-education.ru/ru/article/view?id=12120 (дата обращения: 23.04.2025).